Effect of BN Content on High Temperature Chlorine Corrosion Resistance of Ceramic Coating Prepared by Thermochemical Reaction Method

-

摘要:

采用热化学反应法以复合磷酸盐为黏接剂,在Q235钢基体上制备了不同氮化硼(BN)含量的氧化铝基陶瓷涂层;运用扫描电子显微镜和X射线衍射仪研究了BN含量对热化学反应陶瓷涂层形貌和组织结构、热膨胀系数和耐高温氯腐蚀性能的影响。结果表明:热化学反应涂层与基体反应产生了新相Al0.67Fe0.33PO4,随着陶瓷涂层中BN含量的增加,涂层表面的裂纹和孔隙先减少后增加,30% BN-Al2O3和50% BN-Al2O3陶瓷涂层的热膨胀系数分别为7.9×10-6和7.7×10-6,与基体材料Q235的较为接近;热化学反应涂层显著改善了Q235钢的耐高温氯腐蚀性能,其中50% BN-Al2O3陶瓷涂层的耐高温氯腐蚀性能最好。

Abstract:Alumina-based ceramic coatings with different content of boron nitride (BN) were prepared on Q235 substrate using a thermochemical reaction method and composite phosphate as the adhesive. The effects of BN content on the morphology and microstructure, thermal expansion coefficient, and high-temperature chloride corrosion resistance of thermochemical reactive ceramic coatings were studied using scanning electron microscopy and X-ray diffraction. The results indicate that a new phase of Al0.67Fe0.33Po4was formed by the reaction between the thermochemical reaction coating and the substrate. As the BN content in ceramic coatings increased, the cracks and pores on the coating surface first decreased and then increased. The thermal expansion coefficients of 30% BN-Al2O3and 50% BN-Al2O3ceramic coatings were 7.9×10-6 and 7.7×10-6 respectively, which were relatively close to the matrix material Q235. Ceramic coatings significantly improved the high temperature chlorine corrosion resistance of Q235 steel, and 50% BN-Al2O3ceramic coating had the best high temperature chlorine corrosion resistance.

-

垃圾焚烧发电作为新型环保项目,具有可持续发展的潜能,然而,焚烧过程会对锅炉受热面造成严重的高温腐蚀。垃圾焚烧发电站锅炉受热面的腐蚀机制较为复杂,存在高温硫腐蚀[1]、高温氯腐蚀[2]、积灰腐蚀[3]和低温腐蚀[4]等。目前,多数研究认为氯元素是引起垃圾焚烧锅炉高温腐蚀最主要的因素[5]。不同形态的氯元素,如单质Cl2、Cl-和碱金属的氯化物分别可以诱发氯的活性腐蚀、电化学腐蚀和熔盐腐蚀等多种类型的金属腐蚀[6-10]。如何减缓锅炉管道的高温腐蚀,以保护和延长过热器管和水冷壁等部件的使用寿命,成为目前垃圾焚烧发电行业的研究热点。通常采用涂层防护此类存在高温腐蚀的锅炉受热面,主要技术有堆焊[11]、火焰喷涂[12]、电弧喷涂[13]和等离子喷涂等[14]。虽然上述技术能在一定程度上缓解受热面的高温腐蚀,但难以在现场施工。

热化学反应法制备陶瓷涂层是将由水基涂料与陶瓷微粒组成的涂料涂覆到表面,经过加热固化后形成陶瓷涂层。热化学反应法制备陶瓷涂层具有工艺简单、固化温度低的优点,且制备的涂层可随炉升温固化而无需额外加热,契合现场应用的施工条件;同时热化学反应涂层耐高温且耐腐蚀,有望成为一种适合锅炉现场施工的低成本耐高温涂层。马壮等[15]采用热化学反应法在Q235钢基材上制备了纳米复合陶瓷涂层,结果表明涂层与基体结合良好,基体的耐蚀性和耐磨性大幅提高。吴亮[16]采用热化学反应法制备了改性钢基陶瓷复合涂层,该涂层表现出较好的耐酸碱盐腐蚀性能,且相较于硅酸盐涂层磷酸盐涂层,该涂层具有耐高温性能好、固化收缩少、结合强度大、抗热震性好等优势[17]。ZHAO等[18]采用热化学反应法研究了聚丙烯酸对α-Al2O3/AlPO4涂层的影响,在500 ℃固化温度下加入聚丙烯酸后发现α-Al2O3和磷酸铝之间形成了共格界面,均匀致密的α-Al2O3/AlPO4涂层具有优异的抗热震性和耐蚀性。LI等[19]采用热化学反应法在等离子喷涂陶瓷涂层表面合成了致密的α-Al2O3/AlPO4涂层,涂层材料渗透到等离子喷涂陶瓷涂层中,有效填充了涂层内部的孔隙和裂纹,密封后的涂层具有良好的抗热震性和结合强度。然而,目前研究的热化学反应陶瓷涂层的结合强度和热导率较低,涂层存在热膨胀系数不匹配等问题,关于热化学反应陶瓷涂层耐高温氯腐蚀性能的研究也鲜见报道。

六方氮化硼具有与石墨类似的片状结构,且具有热导率高、耐高温和抗氧化等优势,广泛应用于高温耐火材料[20]。梁峰等[21]制备了含3%(质量分数)氮化硼(BN)的复合氧化铝耐火材料,该材料相较碳复合耐火材料具有更好的抗热震性和抗氧化性。BN具有较好的高温稳定性,笔者采用热化学反应法制备了耐高温氯腐蚀的陶瓷涂层,探讨了BN含量对磷酸盐热化学反应陶瓷涂层耐高温氯腐蚀性能的影响,以期为研制工艺简单且具有良好耐高温腐蚀性能的热化学反应陶瓷涂层提供技术支持。

1. 试验

1.1 试样

试验以Q235钢为喷涂基材,尺寸为ϕ60 mm×3 mm,主要成分见表1。

表 1 Q235钢的化学成分(质量分数)Table 1. Chemical composition of Q235 steel (mass fraction)C Si Mn P S Fe 0.13 0.24 0.38 0.008 0.014 余量 在制备热化学反应陶瓷涂层(下文简称陶瓷涂层)前,采用电弧喷涂工艺对Q235钢表面喷涂Ni95Al过渡层,厚度约为300 μm。金属过渡层可以降低陶瓷浆料与金属基体的反应活性,增加陶瓷涂层的结合强度。电弧喷涂设备为PT-800型超音速电弧喷涂机,喷涂电流为360 A,喷涂电压为45 V。复合磷酸盐黏结剂组成见表2。

表 2 复合磷酸盐黏结剂的组成(质量分数)Table 2. Composition of composite phosphate binder (mass fraction)H3PO4 Al(OH)3 MgO ZnO 去离子水 57.1 5.7 2.9 5.7 28.6 先将磷酸、氢氧化铝均匀混合并加热至80 ℃直至氢氧化铝完全溶解,待其冷却至室温后,缓慢滴加氧化镁和氧化锌悬浊液并均匀搅拌直至完全溶解得到复合磷酸盐黏结剂;分散剂为聚丙烯酸,分散剂占涂料总质量的1%;陶瓷骨料为氧化铝(平均粒径为1 μm)、氮化硼(平均粒径为1 μm)、氧化铬(平均粒径为5 μm)和二氧化钛(平均粒径为5 μm);试验中陶瓷骨料与黏结剂的质量比为2∶3;试验保持骨料的其他组分含量不变,仅改变氧化铝和氮化硼的原子比,将含不同量氮化硼(0、30%、50%、70%)的BN-Al2O3陶瓷骨料与黏结剂、适量的分散剂混合并充分搅拌6 h,获得均匀的热化学反应陶瓷涂料(下文简称陶瓷涂料)。

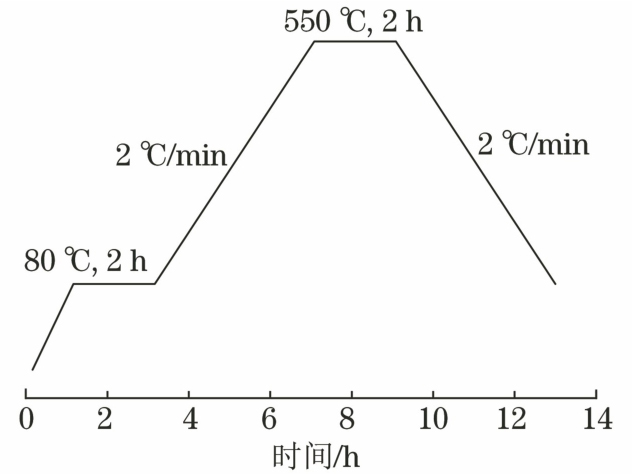

试验采用刷涂法,陶瓷涂料在基材表面刷涂且阴干后,陶瓷涂层的厚度为40~60 μm,继续反复刷涂3次并低温阴干,陶瓷涂层总厚度为150~240 μm。陶瓷涂层在箱式炉(科晶,KSL-1100X)中按照图1所示升温曲线进行高温固化。固化完成后,为防止快速冷却产生裂纹,随炉降温至室温(2 ℃/min)。

1.2 试验方法

采用PANalytical X-Pert PRO MPD型X射线衍射仪对陶瓷涂层物相进行分析,靶材为铜靶,工作电压为40 k V,工作电流为40 mA;使用日立SU8020型场发射扫描电镜和配套能谱仪观察陶瓷涂层的微观结构和元素组成。采用TMA402F3型热机械分析仪测试陶瓷块的热膨胀系数,测试温度为20~600 ℃。采用高温熔盐腐蚀环境模拟实际腐蚀环境[22-23],在陶瓷涂层表面均匀涂覆等摩尔比的KCl和Na2SO4混合盐溶液,涂层表面的涂盐总量为3 mg/cm2,记录陶瓷涂层在650 ℃下保温60 h后的质量变化情况。

2. 结果与讨论

2.1 陶瓷涂层形貌及结构

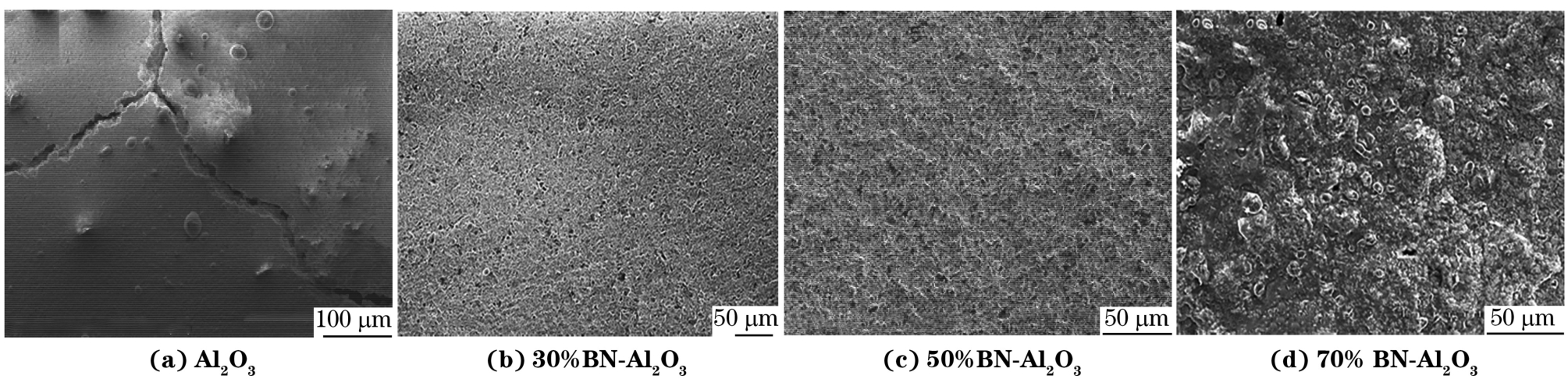

由图2可见:仅以氧化铝为陶瓷骨料,不含氮化硼的陶瓷涂层表面存在较多孔洞和缺陷。加入BN后,30% BN-Al2O3陶瓷涂层表面孔隙尺寸减小,但仍存在较多的缺陷;50% BN-Al2O3陶瓷涂层表面较为致密、无孔隙和明显缺陷;70% BN-Al2O3陶瓷涂层表面粗糙度反而增大,表面存在较多的颗粒和凸起,这主要是因为氮化硼具有一定的疏水性,BN颗粒与磷酸盐黏结剂的润湿效果较差,所以陶瓷涂料中存在未分散的氮化硼颗粒,在涂层表面产生凸起降低了涂层的均匀性。

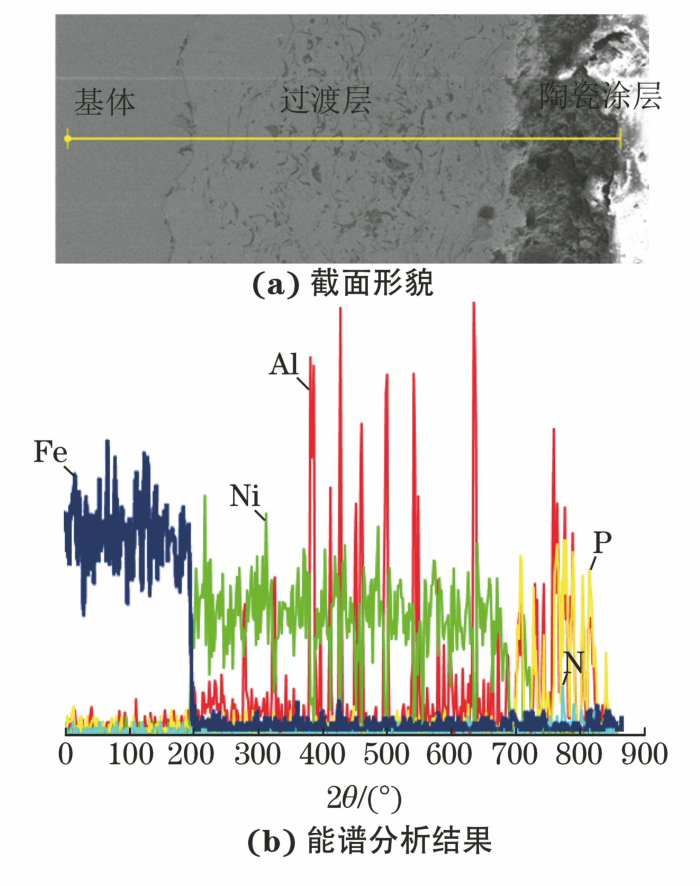

由图3可见:50% BN-Al2O3陶瓷涂层的厚度约为150 μm,NiAl过渡层厚度约为500 μm,涂层与基体、过渡层与陶瓷涂层之间均结合紧密。

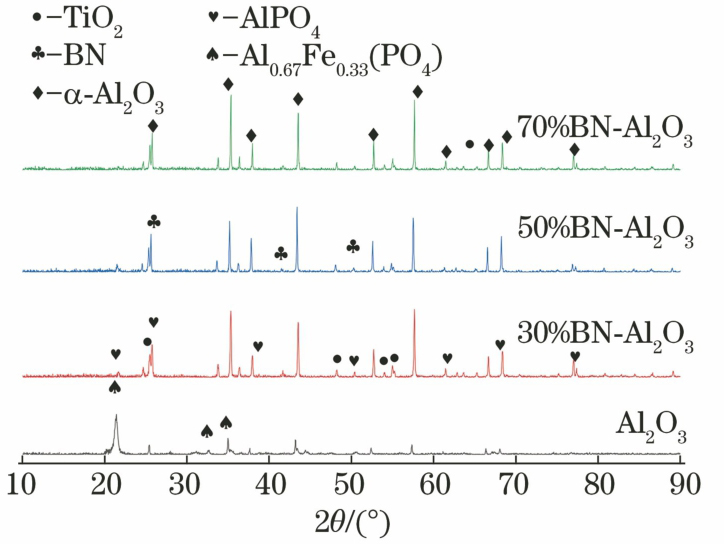

由图4可见:陶瓷涂层主要由BN、Al2O3、TiO2等陶瓷骨料、AlPO4黏结剂及高温固化时与基体反应产生的Al0.67Fe0.33PO4(新相)组成;AlPO4可与Al2O3和TiO2等陶瓷颗粒产生较强的黏结从而提高陶瓷涂层的强度;而Al0.67Fe0.33PO4的产生表明陶瓷涂层与金属基体发生反应,涂层与基体在机械结合的同时也存在化学结合。

2.2 涂层热膨胀系数

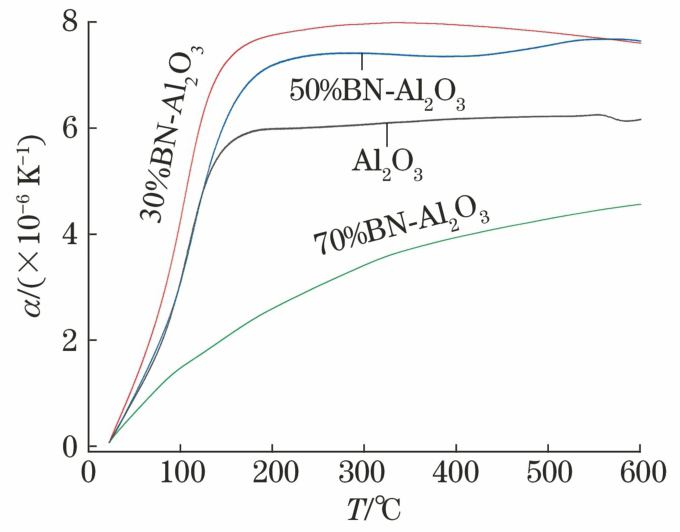

将陶瓷涂料单独制成块状坯体,高温固化后测试含不同量BN的陶瓷块的热膨胀系数,结果如图5所示。可以看出,低于200 ℃时,陶瓷块的热膨胀系数随温度的上升急剧增加,200 ℃以后,热膨胀系数保持稳定。

由图5可见:随着陶瓷块中BN含量的增加,陶瓷块的热膨胀系数先增加后减小,未添加BN颗粒、以Al2O3、TiO2和Cr2O3为陶瓷骨料的陶瓷块的热膨胀系数约为6.0×10-6;添加BN后,陶瓷块的热膨胀系数随BN量的增加先增加后减小,这主要是因为磷酸铝与氧化铝等可形成具有长链的空间网状结构陶瓷。加入片状结构的BN则会打断其中连续的网状结构,导致陶瓷块的热膨胀系数增加,但当BN含量较高(70%)时,陶瓷块的热膨胀系数降为4×10-6,与BN本身的热膨胀系数(4.9×10-6)较为接近,推测此时陶瓷块主要为层片状结构,热膨胀系数由BN决定。30% BN-Al2O3和50% BN-Al2O3陶瓷块的热膨胀系数较为接近,分别约为7.9×10-6和7.7×10-6,与基体Q235钢的热膨胀系数(10.6×10-6)较为匹配。

2.3 涂层耐高温氯腐蚀性能

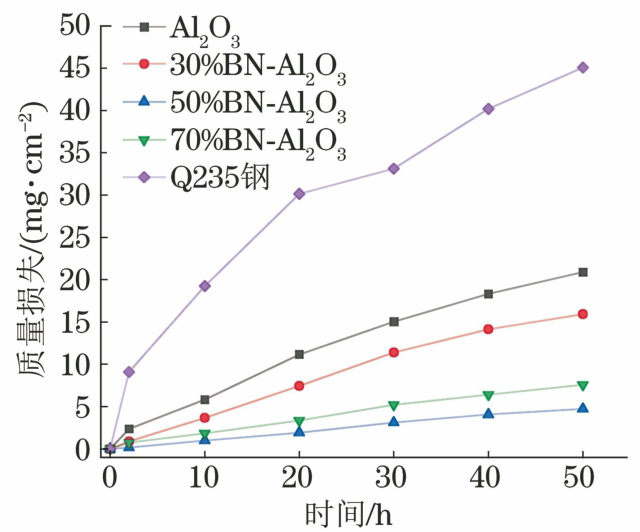

对陶瓷涂层进行高温熔盐腐蚀试验,同时将无任何涂层保护的Q235钢做为对照组,测试几种陶瓷涂层在650 ℃下的耐高温氯腐蚀性能。由对照组试验结果计算出不同腐蚀时间下Q235钢的平均氧化速率Vt(mg/cm2),代入公式(1)得出陶瓷涂层的实际质量变化(Δw)情况。

(1) 式中:Δm为试验前后试样的质量变化(mg);Sc为涂层的面积(cm2);So为无涂层试样的面积(cm2)。

由图6可见:陶瓷涂层在高温氯盐腐蚀环境中的单位面积质量损失明显小于裸Q235钢,这说明陶瓷涂层具有良好的耐高温氯腐蚀性能;相较于纯氧化铝陶瓷涂层,含BN陶瓷涂层的单位面积质量增加随着BN含量的增加,先降低后增大,50% BN-Al2O3陶瓷涂层的高温氯腐蚀质量变化最小。为进一步探究高温氯腐蚀质量变化的规律,将陶瓷涂层高温氯腐蚀质量变化(Δw)和腐蚀时间(t)按式(2)进行幂函数拟合[24-25],结果如表3所示。

(2) 式中:t为高温腐蚀时间(h);k、n均为比例系数。

表 3 陶瓷涂层的高温氯腐蚀质量变化拟合结果Table 3. Fitting results of high temperature chlorine corrosion of ceramic coatings试样 k n R2 Al2O3 1.231 81 0.728 28 0.996 63 30%BN-Al2O3 0.59023 0.852 03 13 0.993 50%BN-Al2O3 0.113 89 0.959 18 0.995 97 70%BN-Al2O3 0.28203 0.843 82 02 0.996 Q235 6.316 47 0.500 85 0.995 25 当n值近似相等时,k值可表示腐蚀发生的严重程度,k值越大,腐蚀越严重;n值表示腐蚀的发展趋势,n>1表示腐蚀速率不断增加,n=1表示腐蚀速率不变,n<1代表腐蚀速率逐渐降低。

由表3可知:所有拟合方程的相关系数R2均大于0.99,说明热化学反应陶瓷涂层的高温氯腐蚀质量变化与幂指数的拟合程度较高;陶瓷涂层的n值均小于1,即陶瓷涂层的腐蚀倾向随时间增加逐渐降低。陶瓷涂层及Q235钢基体的高温腐蚀严重程度依次为50% BN-Al2O3<70% BN-Al2O3<30% BN-Al2O3<Al2O3<Q235。

3. 结论

(1)采用热化学反应法制备了含不同量BN的Al2O3基陶瓷涂层;热化学反应陶瓷涂层与基体产生Al0.67Fe0.33PO4新相,涂层与基体不仅存在机械结合还存在化学结合。

(2)随着陶瓷涂层中BN含量的增加,陶瓷涂层的孔隙和缺陷先减少后增加,50% BN-Al2O3陶瓷涂层的致密性最高;30% BN-Al2O3和50% BN-Al2O3陶瓷涂层的热膨胀系数较为接近,分别约为7.9×10-6和7.7×10-6,这与基体Q235钢的热膨胀系数较为匹配。

(3)所有陶瓷涂层相较Q235钢基体都具有良好的耐高温腐蚀性能,涂层的质量变化均满足幂函数模型,其中50% BN-Al2O3陶瓷涂层的耐高温氯腐蚀性能最好。

-

表 1 Q235钢的化学成分(质量分数)

Table 1 Chemical composition of Q235 steel (mass fraction)

C Si Mn P S Fe 0.13 0.24 0.38 0.008 0.014 余量 表 2 复合磷酸盐黏结剂的组成(质量分数)

Table 2 Composition of composite phosphate binder (mass fraction)

H3PO4 Al(OH)3 MgO ZnO 去离子水 57.1 5.7 2.9 5.7 28.6 表 3 陶瓷涂层的高温氯腐蚀质量变化拟合结果

Table 3 Fitting results of high temperature chlorine corrosion of ceramic coatings

试样 k n R2 Al2O3 1.231 81 0.728 28 0.996 63 30%BN-Al2O3 0.59023 0.852 03 13 0.993 50%BN-Al2O3 0.113 89 0.959 18 0.995 97 70%BN-Al2O3 0.28203 0.843 82 02 0.996 Q235 6.316 47 0.500 85 0.995 25 -

[1] PAN L, MA G Y, CAO S NHigh-temperature corrosion of water-wall in supercritical boilerProceedings of the 3rd International Conference on Advances in Energy and Environmental Science 2015ZhuhaiAtlantis Press201513421346PAN L, MA G Y, CAO S N. High-temperature corrosion of water-wall in supercritical boiler[C]//Proceedings of the 3rd International Conference on Advances in Energy and Environmental Science 2015. Zhuhai: Atlantis Press, 2015: 1342-1346. [2] WANG Y Z, SUN Y, YUE M Z, et al. Reaction kinetics of chlorine corrosion to heating surfaces during coal and biomass cofiring[J]. Journal of Chemistry, 2020, 2020: 1-10. [3] 许明磊, 严建华, 马增益, 等.垃圾焚烧炉受热面的积灰腐蚀机理分析[J].中国电机工程学报, 2007, 27(23): 32-37. [4] 张基标, 郝卫, 赵之军, 等.锅炉烟气低温腐蚀的理论研究和工程实践[J].动力工程学报, 2011, 31(10): 730-733,738. [5] VAINIO E, YRJAS P, ZEVENHOVEN M, et al. The fate of chlorine, sulfur, and potassium during co-combustion of bark, sludge, and solid recovered fuel in an industrial scale BFB boiler [J]. Fuel Processing Technology, 2013, 105: 59-68. [6] MA W C, WENGA T, FRANDSEN F J, et al. The fate of chlorine during MSW incineration: vaporization, transformation, deposition, corrosion and remedies [J]. Progress in Energy and Combustion Science, 2020, 76: 1-10. [7] SADEGHI E, MARKOCSAN N, JOSHI S. Advances in corrosion-resistant thermal spray coatings for renewable energy power plants: part II—effect of environment and outlook[J]. Journal of Thermal Spray Technology, 2019, 28(8): 1789-1850. [8] NIELSEN H P, FRANDSEN F J, DAM-JOHANSEN K, et al. The implications of chlorine-associated corrosion on the operation of biomass-fired boilers [J]. Progress in Energy and Combustion Science, 2000, 26(3): 283-298. [9] SHINATA Y. Accelerated oxidation rate of chromium induced by sodium chloride[J]. Oxidation of Metals, 1987, 27(5): 315-332. [10] NIEMI J, KINNUNEN H, LINDBERG D, et al. Interactions of PbCl2with alkali salts in ash deposits and effects on boiler corrosion[J]. Energy & Fuels, 2018, 32(8): 8519-8529. [11] 任艳艳, 张国赏, 魏世忠, 等.我国堆焊技术的发展及展望[J].焊接技术, 2012, 41(6):1-4. [12] 李长久.热喷涂技术应用及研究进展与挑战[J].热喷涂技术, 2018, 10(4): 1-22. [13] 周治文, 江旭东, 黄朴, 等.高速电弧喷涂FeAlCrTiC涂层组织结构及耐磨、耐腐蚀性能[J].材料导报, 2019, 33(16): 2771-2776. [14] 赵子鹏, 司洪利, 李忠盛, 等.等离子喷涂与超音速火焰喷涂NiCr-Cr3C2涂层组织与摩擦磨损性能研究[J].表面技术, 2019, 48(8): 225-230. [15] 马壮, 孙方红, 李智超, 等.热化学反应法制备纳米复合陶瓷涂层及性能研究[J].陶瓷学报, 2007, 28(2): 112-116. [16] 吴亮热化学反应制备钢基陶瓷复合涂层及其性能研究荆州长江大学2014吴亮.热化学反应制备钢基陶瓷复合涂层及其性能研究[D].荆州: 长江大学, 2014. [17] 梁海聪改性磷酸盐陶瓷涂层的制备及其在高温锅炉中的应用深圳深圳大学2017梁海聪.改性磷酸盐陶瓷涂层的制备及其在高温锅炉中的应用[D].深圳: 深圳大学, 2017. [18] ZHAO Z R, LI H P, ZHENG Z Y, et al. Improved thermal shock and corrosion resistance of α-Al2O3/AlPO4coating with PAA addition[J]. Surface and Coatings Technology, 2021, 414: 127115. [19] LI H P, KE Z Q, LI J, et al. An effective low-temperature strategy for sealing plasma sprayed Al2O3-based coatings [J]. Journal of the European Ceramic Society, 2018, 38(4): 1871-1877. [20] 邵振龙BN基复合陶瓷涂层防结渣机理及性能研究杭州中国计量大学2015邵振龙.BN基复合陶瓷涂层防结渣机理及性能研究[D].杭州: 中国计量大学, 2015. [21] 梁峰, 薛正良, 赵雷, 等.六方氮化硼复合氧化铝耐火材料的性能研究[J].耐火材料, 2014, 48(6): 401-405. [22] 章亚林, 毛晓飞, 刘光明, 等.不同Ni、Cr含量镍基涂层在模拟烟气中的热腐蚀行为[J].表面技术, 2017, 46(9): 191-196. [23] 杨波, 李茂东, 刘康生, 等.超音速喷涂45CT涂层在KCl+K2SO4+Na2SO4熔融盐中的热腐蚀行为[J].表面技术, 2017, 46(2): 178-183. [24] 赵雅萱, 王少刚, 叶庆丰, 等.高Cr含量镍基合金涂层的电弧喷涂制备及其抗氧化性能研究[J].表面技术, 2018, 47(1): 21-26. [25] 江旭东, 周治文, 许征兵, 等.FeAlMoCrC和FeAlNiMoCrC涂层在700 ℃氧化行为研究[J]. 稀有金属材料与工程, 2020, 49(9): 3225-3234. -

期刊类型引用(0)

其他类型引用(1)

下载:

下载: