A Forward Modeling of Weak Magnetic Signal in Defective Pipeline

-

摘要:

针对埋地集输管道在非开挖条件下的腐蚀检测难题,结合磁偶极子模型以及应力磁化强度模型,建立一种含缺陷管道弱磁信号正演模型。通过数值模拟方法研究了腐蚀缺陷磁感应强度波形特征及离地高度、磁化强度对磁感应强度的影响。结果表明:腐蚀缺陷处Bx和By出现极值特征且方向相反,Bz出现过零点特征且峰值改变方向;分别讨论了离地高度以及磁化强度对信号的影响。通过开展现场检测,验证正演模型的准确率,其误差率为11.11%。

Abstract:Aiming at the problem of corrosion detection of buried gathering and transmission pipeline under trenchless conditions, combined with magnetic dipole model and stress magnetization model, a forward modeling model of weak magnetic signal of defective pipeline was established. The waveform characteristics of magnetic induction intensity of corrosion defects and the effects of ground clearance and magnetization on magnetic induction intensity were studied by numerical simulation. The results show that at the corrosion defect BXand by had extreme value characteristics and opposite direction, BZhad zero crossing characteristics and the peak value changed direction. The effects of ground clearance and magnetization on the signal were discussed respectively. Finally, the field test was carried out to verify the accuracy of the forward model, and the error rate was 11.11%.

-

集输管道长期敷设于地下且处于复杂的内外环境中。管内运输的油气含酸性介质及固体颗粒,管外受到土壤介质及其他杂质的侵蚀,随着运行时间的增加,集输管道易出现腐蚀缺陷[1],导致管道产生穿孔、开裂和泄漏等事故[2-4]。集输管道由于距离短及管径小等问题,无法进行常规漏磁内检测,且其他传统检测技术成本较高,设备较复杂。非接触磁检测技术作为一种新兴无损检测方法,可以实现非开挖腐蚀检测,具有不受管径及距离限制,不影响管道运行等优点,因此利用非接触磁检测技术对集输管道进行腐蚀检测具有重要意义。非接触磁检测技术最早由俄罗斯科学家DUBOV[5-6]在20世纪90年代提出,该技术利用铁磁性金属管道在地磁场中自发磁化,在管道缺陷处产生自漏磁场的磁记忆效应[7],通过对管道表面磁场法向分量及切向分量进行检测,确定缺陷位置[8]。XU等[9]根据磁荷理论建立了材料内部缺陷的自漏磁场计算模型;徐敏强等[10]建立了一种非接触磁检测技术机理模型,对矩形缺陷的自漏磁场进行数值仿真,阐明了缺陷处自漏磁信号磁场强度切向分量出现极值,法向分量过零点且发生峰值变化。WANG等[11]采用磁偶极子模型分析局部应力集中区的自漏磁场分布现象。WILSON等[12]通过测定不同测量环境和无励磁条件下磁场中铁磁材料表面的切向分量和法向分量,获得了应力和剩余磁信号间的变化关系。虽然国内外已有自漏磁场相关研究,但没有考虑到缺陷处磁荷的分布情况。

笔者结合磁偶极子理论和应力磁化强度理论,建立一种含缺陷管道弱磁信号正演模型,通过数值模拟研究了离地高度及磁化强度对腐蚀缺陷磁感应强度分布影响,利用油田现场检测数据对数值模拟结果进行了验证。

1. 含缺陷管道弱磁信号正演模型

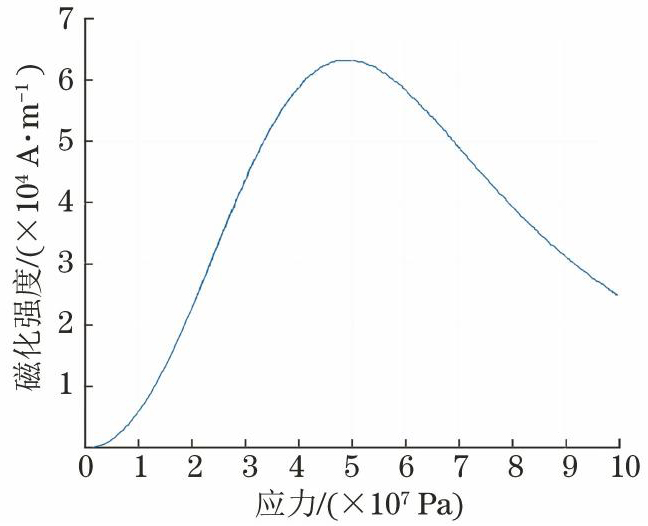

JILES等[13]研究表明,应力对铁磁材料磁化的作用相当于外磁场强度的作用。可以将应力当作一种等效磁场带入磁化模型中,得到铁磁性材料在应力作用下的磁化强度。在内压作用下,管道上的主要应力为环向应力和轴向应力。因此,为了满足管道计算要求,应考虑双轴应力效应。基于等效磁场原理,SABLIK等[14]建立了双轴应力下铁磁材料的磁化理论和模型。根据J-A模型及等效应力法,相关参数选取KURUZAR试验数据,建立了应力与磁化强度的关系,如图1所示[15]。

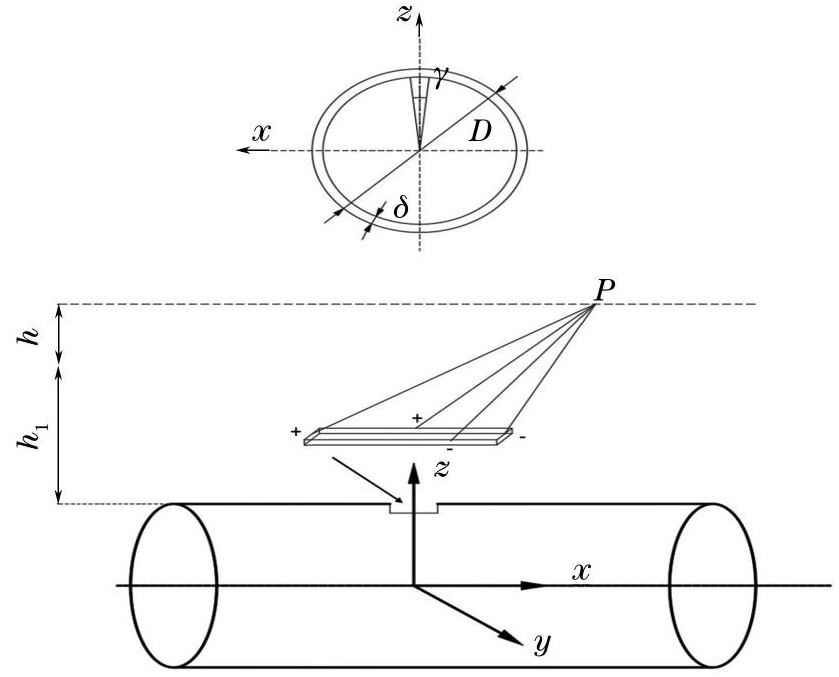

含缺陷管道正演模型如图2所示,集输管道表面设置最常见的壁厚减薄缺陷,长度为a依据磁偶极子模型[16],在缺陷处会积聚大量的磁荷[17-19],故在该缺陷的四个壁面也会积聚磁荷,空间坐标原点在穿过缺陷中心的圆形截面中心正上方。为简化计算,进行如下假设:

(1)地磁场方向沿x轴方向均匀磁化管道,且在缺陷壁面上的正负磁荷均匀分布;

(2)不考虑管道周围其他的磁干扰。

由此可以用公式(1)、(2)得到缺陷面上每一微元的磁荷量dq:

(1)

(2)

(3) 式中:dq(1,2)表示缺陷面1和2上的磁荷量;dq(3,4)表示缺陷面3和4上的磁荷量;M表示磁化强度,A/m;μ0为真空磁导率,T·m/A。

将磁荷量表达式代入公式(4)、(5),可得到缺陷微小单元在检测点P处产生的磁场强度为:

(4)

(5)

(6)

(7)

(8)

(9)

(10) 将式(6)~(9)代入式(4)和(5)可得到4个壁面微元在空间任意位置产生的磁场强度:

(11)

(12)

(13) 根据磁场强度与磁感应强度之间关系:

(14) 由于土壤和空气的磁化强度为0,因此P点产生的磁感应强度三分量可表达为:

(15)

(16)

(17)

(18) 式中:Bx为缺陷在P点产生的沿x轴方向磁感应强度分量;By为缺陷在P点产生的沿y轴方向磁感应强度分量;Bz为缺陷在P点产生的沿z轴方向磁感应强度分量;Bsum为缺陷在P点产生磁感应强度矢量和。

2. 模拟结果分析

根据塔里木油田某集输管道开挖坑数据,设置模型参数:a=160 mm,c=3.4 mm,γ=11°,D=508 mm,δ=20.6 mm,φ=0 °,h1=1 m,h=1 m,运行压力为2 MPa。

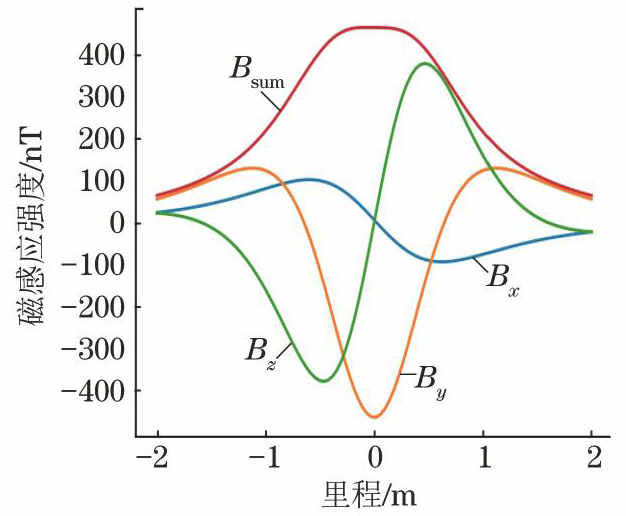

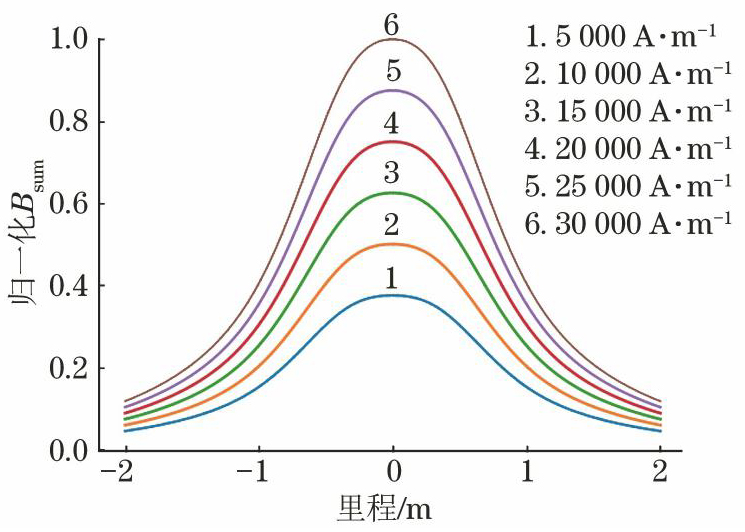

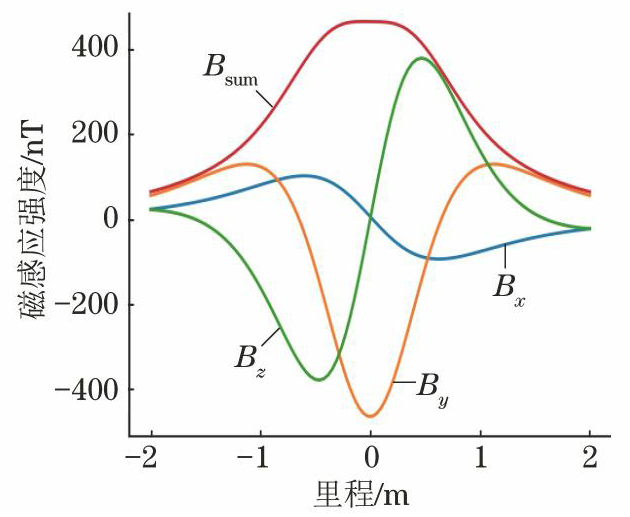

对含缺陷管道弱磁信号正演模型进行数值求解,得到腐蚀缺陷处x、y、z方向上磁感应强度分布。从图3中可以看出三个方向上的磁感应强度分布特征为Bx和By出现极值特征且方向相反,Bz出现过零点特征且峰值改变方向。后续将研究离地高度h、磁化强度对磁感应强度的影响。

2.1 离地高度对磁感应强度的影响

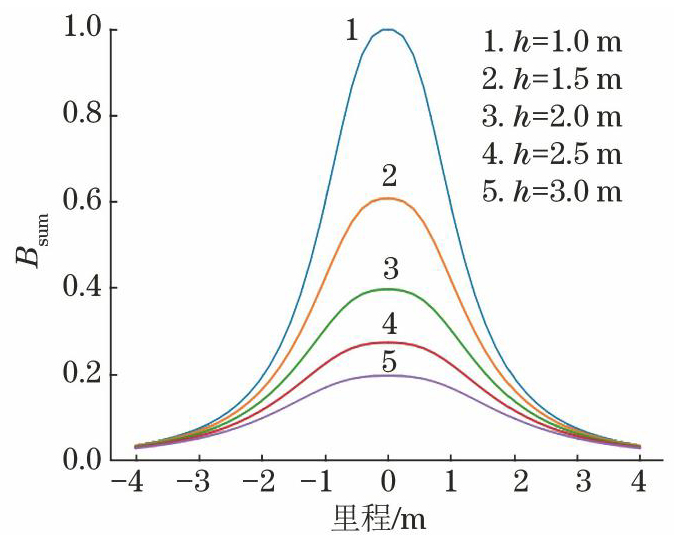

为了研究不同离地高度(h)对腐蚀缺陷磁感应强度分布的影响,利用含缺陷管道弱磁信号正演模型数值模拟覆土高度h1=1 m,腐蚀缺陷长度a=0.16 m,缺陷深度3.4 mm,腐蚀缺陷环向宽度γ=11°,夹角φ=0°时,在不同离地高度h下的磁感应强度分布情况,如图4所示。为了便于比较分析,对计算结果进行归一化处理,设置计算结果最大值为1。可以看出:不同离地高度下磁感应强度的变化趋势相同,且都在缺陷中心处出现峰值,同时随着提离高度的增加,磁感应强度整体的增加大幅减小。这是因为随着离地高度的增加,采集设备距离管道的垂直距离增加,采集的磁信号强度降低。

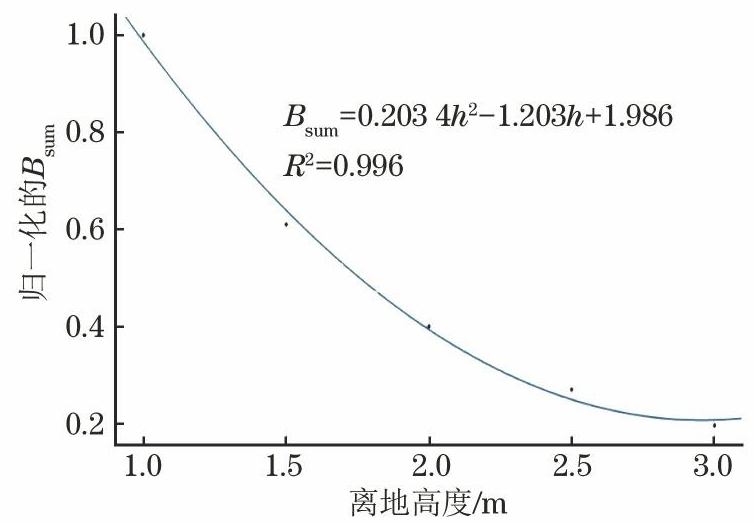

为了进一步研究离地高度与磁感应强度之间的变化规律,拟合了离地高度与磁感应强度峰值之间的关系,如图5所示。可以看出,在其他参数一定时,磁感应强度峰值与离地高度之间的拟合关系为二次函数。

拟合曲线的拟合度为0.996,拟合程度较好,说明拟合曲线能够解释离地高度与磁感应强度峰值之间的关系。

2.2 磁化强度对磁感应强度的影响

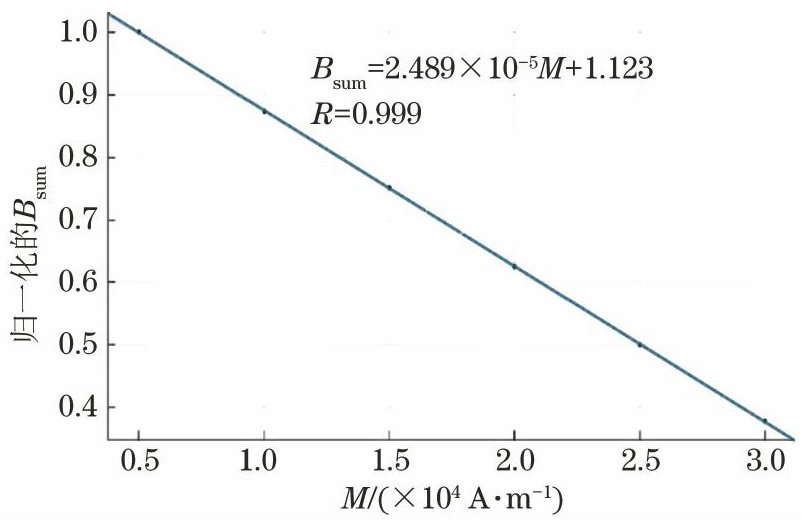

为了研究磁化强度对腐蚀缺陷磁感应强度分布的影响,利用埋地集输管道腐蚀缺陷自漏磁场模型数值模拟覆土高度h1=1 m,离地高度h=0.5 m,夹角φ=60°时,在不同磁化强度(5 000,10 000,15 000,20 000,25 000,30 000 A/m)下的磁感应强度分布情况,如图6所示。为了便于比较分析,对计算结果进行归一化处理,设置计算结果最大值为1。从图中可以看出:不同磁化强度的磁感应强度曲线趋势一致,且均在缺陷中心位置处出现峰值,随着磁化强度的增加,磁感应强度也均匀增加。由磁荷与磁化强度之间的关系可知,随着缺陷磁化强度的增加,缺陷壁面上的磁荷数值也随之增加,磁感应强度也增加。

为了进一步研究缺陷磁化强度与磁感应强度峰值之间的变化规律,拟合了缺陷磁化强度与磁感应强度峰值之间的关系,如图7所示。可以看出,其他参数一定的情况下,磁感应强度峰值Bsum与磁化强度M的拟合关系可以表示为:

(19) 拟合曲线的拟合度为0.999,拟合效果好,说明拟合曲线能够较好地解释缺陷磁化强度与磁感应强度峰值之间的线性关系。

3. 现场验证

3.1 管道基础信息

本次检测的管线是塔里木油田迪那油气开发部所管辖的迪那ϕ508集输管线,具体参数见表1。

表 1 管道主要信息参数Table 1. main information parameters of pipelines管道信息 参数 运营单位 油气开发部 投入运营时间(年月) 2009-06-28 管道长度/km 6 管道壁厚/mm 20.6 管道外径/mm 508 运行压力/mpa 2~3 设计压力/mpa 12 管道材质 碳钢 管道埋深范围/m 1.5~2.0 输送介质 水 防腐层 3pe防腐蚀层 近期检测情况 2011年漏磁内检测 管道维修情况 无 其他信息(并行管道、交叉管道等) 附近一条双金属复合管 3.2 管道弱磁检测

管道弱磁检测过程分为三步:首先使用管线定位仪对管线走向和管道埋深进行测绘;其次使用RTK依据参考点记录每段待测管道的起点终点GPS坐标,最后使用弱磁检测设备对管道正上方的磁信号进行采集。

3.3 开挖验证

被检测管道地势平坦,无明显干扰磁源。利用弱磁检测设备完成检测,开挖后依据弱磁检测结果沿着顺流方向每隔0.1 m对管道12个时钟方向进行超声测厚,利用C扫描得到缺陷的尺寸为长度为60 mm,宽度为11°圆心角弧长,深度为3.4 mm。

3.4 模型验证

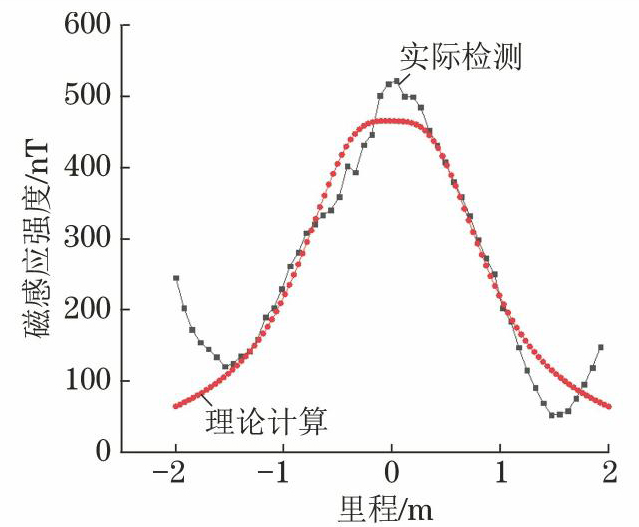

依据现场检测管线建立数值计算模型:D=508 mm,δ=22.6 mm,P=2 MPa,管道长度L=10 m;腐蚀缺陷长度160 mm,缺陷深度3.4 mm,缺陷位置(圆心角)11°;h1=1.2 m,h=1 m。利用第1节所述计算模型进行计算。

由图8可以看出,缺陷管道实际检测磁感应强度与理论计算结果在趋势上一致,均满足:(1)管道轴向z的磁感应强度呈峰值状态;(2)x方向与y方向的磁感应强度变化相反,并且在z方向磁感应强度峰值位置横坐标处有零点趋势。

由图9分析可得,在管道轴向上方缺陷处磁感应强度与理论计算曲线重合度较高,在远离缺陷处重合度很低。其中,理论计算值为464 nT,而实际检测磁感应强度为522 nT,误差率为11.11%。分析原因可能为理论计算仅考虑了缺陷处的应力分布,而忽视了外界一些干扰以及腐蚀缺陷不连续的影响,也可能是检测设备自身的影响。考虑到实际检测时,难免受到外界的干扰以及其他因素的影响,该误差总体在可接受范围,可以为含缺陷管道的弱磁检测定量化提供依据。

4. 结论

结合应力磁化强度模型和磁偶极子理论建立含缺陷管道弱磁信号正演模型,进行求解计算,分析离地高度及磁化强度对腐蚀缺陷磁感应强度的影响,同时,利用现场检测数据对数值模拟结果进行验证,得到以下结论。

(1)腐蚀缺陷处磁感应强度分布特征如下:Bx和By出现过零点特征且方向相反;Bz出现峰值特征。

(2)当离地高度增加时,腐蚀缺陷处的Bx、By、Bz均衰减且衰减趋势会逐渐减小;当磁化强度增加时,腐蚀缺陷处的Bx、By、Bz均增大且增大趋势相对稳定。

(3)对塔里木油田所辖10 km管道进行检测后,根据磁感应强度分布特征在全线选取1处异常点进行开挖验证,开挖后用C扫描进行壁厚检测,利用数值模拟特征验证实际检测效果。

(4)实际检测与数值计算结果的误差率为11.11%,分析原因主要是理论计算仅考虑了缺陷处的应力分布,忽视了外界一些干扰以及腐蚀缺陷不连续的影响,也可能是检测设备自身的影响。但误差在可接受范围,此检测方法可以满足实际需要。

-

表 1 管道主要信息参数

Table 1 main information parameters of pipelines

管道信息 参数 运营单位 油气开发部 投入运营时间(年月) 2009-06-28 管道长度/km 6 管道壁厚/mm 20.6 管道外径/mm 508 运行压力/mpa 2~3 设计压力/mpa 12 管道材质 碳钢 管道埋深范围/m 1.5~2.0 输送介质 水 防腐层 3pe防腐蚀层 近期检测情况 2011年漏磁内检测 管道维修情况 无 其他信息(并行管道、交叉管道等) 附近一条双金属复合管 -

[1] 黄云, 徐建, 李云秀.基于有限元法的内部裂纹管道应力分析[J].兵器材料科学与工程,2019,42(4):126-130. [2] 封子艳, 南蓓蓓, 杨志刚, 等.不同尺寸双腐蚀缺陷管道剩余强度研究[J].油气田环境保护,2015,25(3):4-8,72. [3] 郭人毓.大庆炼化原料气外输管道腐蚀检测和评价技术研究[D].大庆: 东北石油大学,2015. [4] 刘凤艳.基于漏磁内检测的长输油气管道完整性评价研究[D].沈阳: 沈阳工业大学,2014. [5] DOUBOV A. Diagnostics of metal items and equipment by means of metal magnetic memory[C]//NDT(Non-Destructive Testing)'99 and UK Corrosion'99.[S.l.]:[s.n.],1999. [6] 冷建成, 徐敏强, 邢海燕.铁磁构件磁记忆检测技术的研究进展[J].材料工程,2010,38(11):88-93. [7] 王丽, 冯蒙丽, 丁红胜, 等.金属磁记忆检测的原理和应用[J].物理测试,2007,25(2):25-30. [8] DUBOV A. The method of metal magnetic memory - the new trend in engineering diagnostics[J]. Welding in the World,2005,49: 314-319. [9] XU K S, QIU X Q, TIAN X S. Theoretical investigation of metal magnetic memory testing technique for detection of magnetic flux leakage signals from buried defect[J]. Nondestructive Testing and Evaluation, 2018, 33(1):45-55. [10] 徐敏强, 李建伟, 冷建成, 等.金属磁记忆检测技术机理模型[J].哈尔滨工业大学学报,2010,42(1):16-19. [11] WANG Z D, YAO K, DENG B, et al. Theoretical studies of metal magnetic memory technique on magnetic flux leakage signals[J]. NDT & E International, 2010, 43(4):354-359. [12] WILSON J W, TIAN GUI YUN, BARRANS S. Residual magnetic field sensing for stress measurement[J]. Sensors and Actuators A: Physical, 2007, 135(2):381-387. [13] JILES D C. Theory of the magnetomechanical effect[J]. Journal of Physics D: Applied Physics,1995,28(8):1537-1546. [14] SABLIK M J, RILEY L A, BURKHARDT G L, et al. Micromagnetic model for biaxial stress effects on magnetic properties[J]. Journal of Magnetism and Magnetic Materials, 1994, 132(1/2/3):131-148. [15] 李建伟.弱磁场下铁磁材料磁机械效应的理论和实验研究[D].哈尔滨: 哈尔滨工业大学,2012. [16] 帅健, 于桂杰.管道及储罐强度设计[M].北京: 石油工业出版社, 2006. [17] 吴德会, 刘志天, 王晓红, 等.表面缺陷的方向性对漏磁场分布的影响[J].物理学报,2017,66(4):262-272. [18] 汤双清, 沈洁, 陈习坤, 等.基于磁荷模型的永磁体空间磁场的有限元分析与计算[J].三峡大学学报(自然科学版),2003,25(5):452-455. [19] 王朝霞, 张卫民, 宋金钢, 等.弱磁场作用下的磁偶极子模型建立与分析[J].北京理工大学学报,2007,27(5):395-398.

下载:

下载: