Preparation of Phytic Acid and Silane Modified Graphene Oxide Polyaspartic Acid Ester Composite Coating and Its Anti-Corrosion Mechanism

-

摘要:

将植酸-硅烷改性氧化石墨烯(PSGO)纳米材料加入高固体分聚天门冬氨酸酯(PAE)涂层体系中,制备环境友好型高固体分PSGO/PAE复合涂层。对该涂层进行了盐雾腐蚀试验、电化学测试和现场应用试验,研究了PSGO/PAE复合涂层的防腐蚀性能,并初步探究了其防腐蚀机理。结果表明:PSGO的加入使PAE涂层的防腐蚀性能明显提升,浸泡28 d后,该复合涂层的|Z|0.01 Hz仍可达1.35×1010 Ω·cm2;添加0.5%(质量分数)PSGO的PSGO/PAE复合涂层,在南海大气环境中具有优异的防腐蚀性能;植酸对金属材料的钝化保护效应和氧化石墨烯纳米片层屏蔽阻隔效应的协同作用,使PSGO/PAE复合涂层对金属基材具有双重保护。该涂层有望应用于海洋重防腐蚀等领域。

Abstract:Phytic acid and silane modified graphene oxide (PSGO) nanomaterials were added into a high solid content polyaspartic acid ester (PAE) coating system to prepare environmentally friendly high solid content PSGO/PAE composite coatings. Salt-spray corrosion test, electrochemical test and field application test were carried out to study the anti-corrosion performance of the PSGO/PAE composite coating, and the anti-corrosion mechanism of the coating was preliminarily investigated. The results show that the addition of PSGO could significantly improve the corrosion resistance of the PAE coating. After soaking for 28 days, the |Z|0.01 Hz of the composite coating still reached 1.35× 1010 Ω·cm2. The PSGO/PAE composite coating with 0.5% (mass fraction) PSGO had excellent anti-corrosion performance in the atmospheric environment of the South China Sea. The synergistic effect of phytic acid's passivation protection on metal materials and graphene oxide nanosheets' barrier shielding enable the PSGO/PAE composite coating to provide dual protection for metal substrates. And the coating is expected to be applied to marine heavy anti-corrosion and other fields.

-

在复杂的腐蚀环境中,采用单一屏蔽阻隔策略的防腐蚀涂层对金属腐蚀的防护效果通常较为有限,因此涂层的防腐蚀性能需要通过多重协同作用来增强。相关研究已有不少报导。GEORGAKILAS等[1]通过有机或无机型抑制剂与氧化石墨烯(GO)的羟基、环氧基、羰基和羧基作用,构筑具有抑制腐蚀功能的改性氧化石墨烯材料;JAVIDPARVAR等[2]和ZHOU等[3]使用铈等抑制剂对GO片层进行功能化修饰,并将其应用于环氧树脂涂层体系中,结果发现经过改性的涂层具有更强的防腐蚀性能;也有研究者利用苯并咪唑-磷酸锌[4]、组胺-锌[5]和L-半胱氨酸-铈[6]等配合物对氧化石墨烯进行改性,并将其用于防腐蚀涂层体系,结果表明抑制剂之间的协同作用提高了涂层的防腐蚀性能。但目前使用的抑制剂大多数为化工产品,环保性较差,防腐蚀性能也较为有限。

环境友好的生物植酸具有与金属离子螯合能力强[7]、无毒、生物相容性好等优点,在涂料中添加植酸(PA)改性纳米材料也可提高涂层对金属的钝化保护[8]。氧化石墨烯纳米片由于具有高长径比、高抗渗性,可提升涂层的物理屏蔽作用。为实现两者的协同作用,对金属基材起到双重防腐蚀保护,作者将植酸-硅烷改性氧化石墨烯(PSGO)加入高固体分聚天门冬氨酸酯(PAE)涂层体系中,制备了植酸-硅烷改性氧化石墨烯/聚天门冬氨酸酯(PSGO/PAE)复合涂层;通过盐雾试验和电化学测试研究了该涂层对基体材料的腐蚀防护性能,并分析了其防腐蚀机理;最后将PSGO/PAE复合涂层应用于工厂环境及海洋环境中,通过户外曝晒试验评估其在实际环境中的防腐蚀性能。

1. 试验

1.1 PSGO的制备

植酸功能团反应活性太强,不宜直接与氧化石墨烯混合后加入到高固体分聚天门冬氨酸酯中。根据前期研究,植酸能与环氧硅烷较好地发生开环聚合,所得产物既具有优良的钝化能力,又具有优良的稳定性能和可进一步聚合的性能[9]。以植酸与环氧硅烷为原料,通过开环聚合反应制备了植酸-硅烷中间体,再将制备的植酸-硅烷中间体与GO进行水解反应,使植酸-硅烷大分子接枝到GO纳米片上,得到了植酸-硅烷改性氧化石墨烯(PSGO)纳米片[9]。

PSGO的具体制备过程如下:在三口烧瓶中依次加入植酸18.86 g、乙醇60 mL、3-缩水甘油基氧基丙基三甲氧基硅烷(GPTMS)4.73 g,在70 ℃下搅拌反应1 h,得到植酸-硅烷中间体;然后,将预先分散好的GO水混合液(GO质量分数0.1%)滴加到植酸-硅烷中间体体系中,在70 ℃下继续搅拌24 h;用离心法将混合物分离,并用去离子水和乙醇彻底洗涤得到PSGO;最后,在40 ℃的真空烘箱中干燥。制备的PSGO纳米片的结构及性能详见文献[10]。

1.2 PSGO/PAE复合涂层的制备

将制备的PSGO纳米片添加到PAE涂层中,通过原位交联固化反应,形成PSGO/PAE纳米复合涂层,具体过程如下:将60 mg PSGO分散在20 g聚天门冬氨酸酯(NH1420)和4 g乙酸丁酯中,再加入1,6-己二异氰酸酯三聚体(HDI固化剂)19 g,混合均匀;然后将复合涂料涂覆于碳钢样板表面,在25 ℃下固化72 h后形成PSGO/PAE纳米复合涂层。相同条件下,按照同样的步骤制备了氧化石墨烯/聚天门冬氨酸酯(GO/PAE)纳米复合涂层和聚天门冬氨酸酯(PAE)涂层。涂层的平均干膜厚度均控制在60~70 μm。

1.3 涂层性能表征

采用XL30型扫描电镜(SEM)分别观察各涂层试样的微观截面形貌。按照ISO 9227-2017《人造大气中的腐蚀试验——盐雾试验》标准中的试验方法对各涂层试样进行盐雾试验,试验时间为700、1 500 h。盐雾腐蚀后,采用扫描电镜观察涂层下基体表面微观形貌,并用能量色散谱仪(EDS)和X射线光电子能谱(XPS)分析其微区的化学成分和结构。

采用REF-600型电化学工作站对各涂层试样进行电化学阻抗谱(EIS)测试。试验介质为3.5%(质量分数)NaCl溶液,以铂片为对电极,涂层试样(1 cm×1 cm)为工作电极,饱和甘汞电极(SCE)为参比电极。EIS测试的频率范围为10-2~105 Hz,扰动信号振幅为20 mV,并用Gamry Echem Analyst软件对EIS进行分析。

1.4 现场应用试验

在上海某工厂大气环境中对涂层试样进行曝晒试验,试验时间分别为6、12月。观察曝晒试验后涂层的表面腐蚀情况,采用扫描电镜分析其微观形貌,并对曝晒不同时间后涂层试样进行电化学阻抗谱测试。

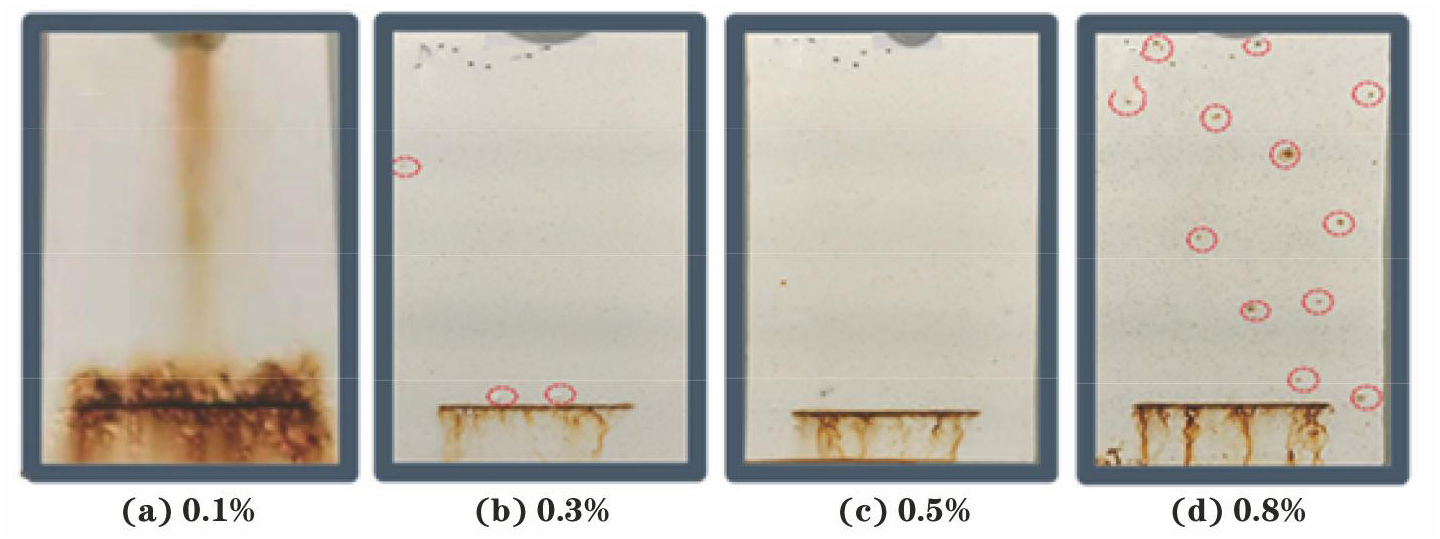

在广东省阳江市沙扒镇海域的南海海上风电平台,对不同PSGO含量(PSGO质量分数分别为0.1%、0.3%、0.5%、0.8%)的PSGO/PAE涂层试样进行海上曝晒试验,试验时间为12月。由于风电设备通常需要白色涂层,因此在PAE清漆中添加10%(质量分数)TiO2,高速分散后制得白色PAE涂层,在此基础上添加不同含量的PSGO纳米片。PSGO纳米片很薄,具有较好的透光率,因此制备的PSGO/PAE涂层仍为偏白色涂层。测试完成后,取回试样进行观察分析。

2. 结果与讨论

2.1 微观截面形貌

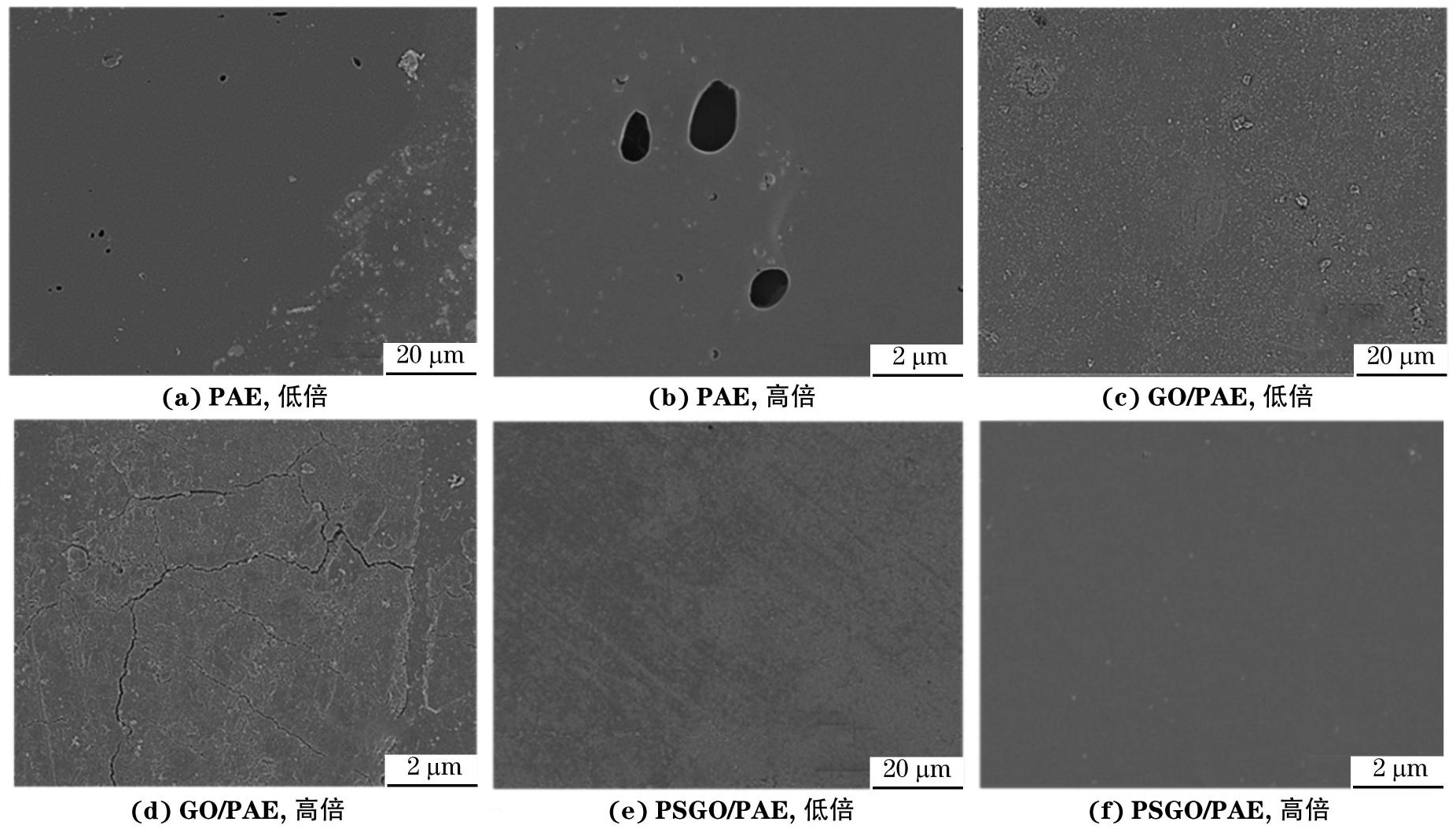

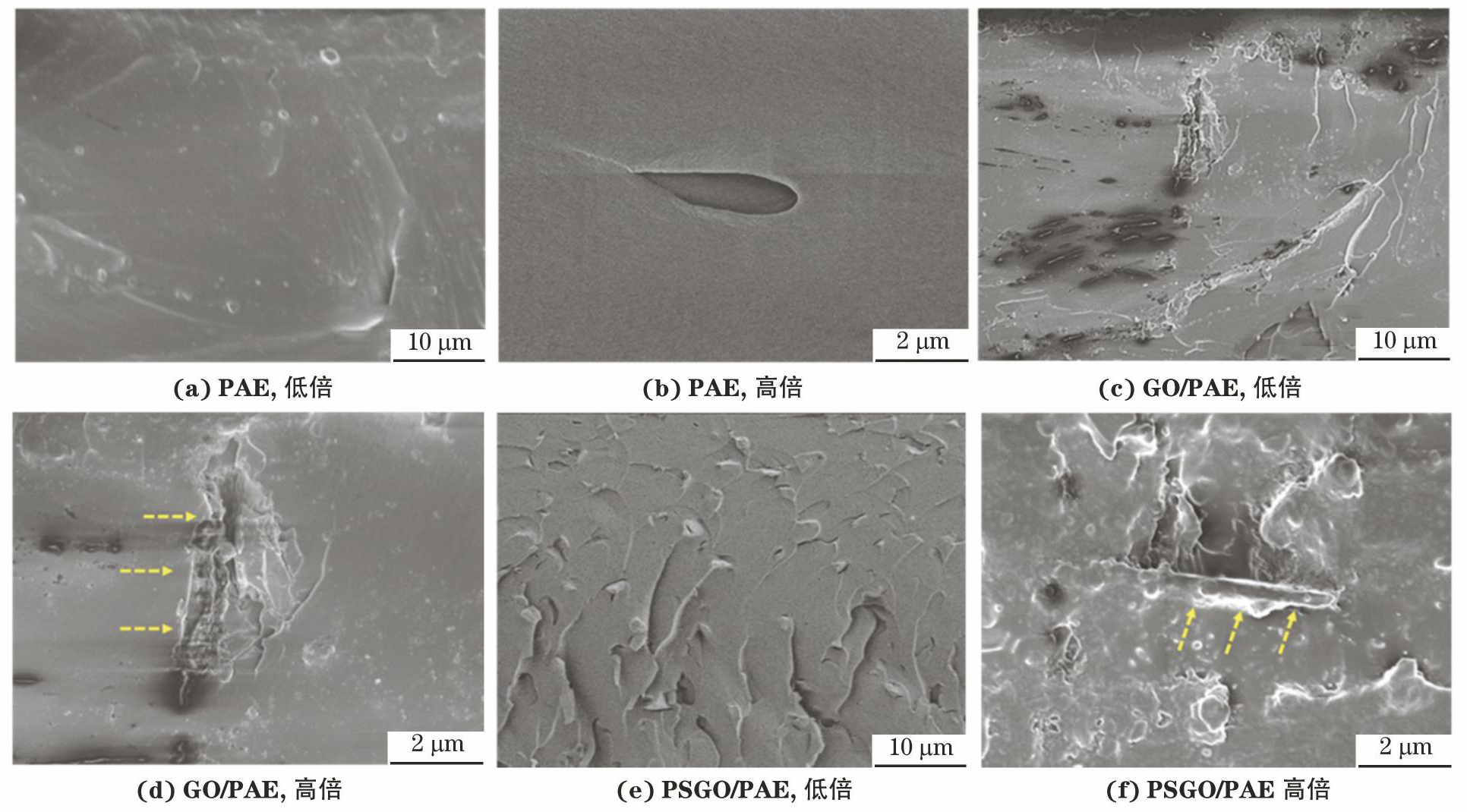

由图1(a,b)可见,PAE涂层截面相对光滑,同时存在部分孔洞,这表明PAE涂层具有脆性断裂特征。由图1(c,d)可见,在GO/PAE涂层截面上,可以清楚地观察到团聚和垂直排布的GO片(箭头所指),团聚会降低GO片的分散效率,垂直排列会加速电解质在漆膜中的渗入。由图1(e,f)可见,在PSGO/PAE涂层截面,未出现明显的团聚现象,断面呈现韧性断裂特征,同时PSGO薄片层横向镶嵌在涂层中,在漆膜中纳米片层的平行排列可以延缓腐蚀介质的渗入,提高涂层的屏蔽性能。以上结果说明植酸-硅烷改性增强了GO与聚合物基材的相容性,PSGO纳米片通过其P-OH基团与异氰酸酯固化剂反应形成了较强的界面结合,增强了PSGO纳米片的分散性,有效地减少了相分离。

2.2 防腐蚀性能

2.2.1 盐雾腐蚀形貌

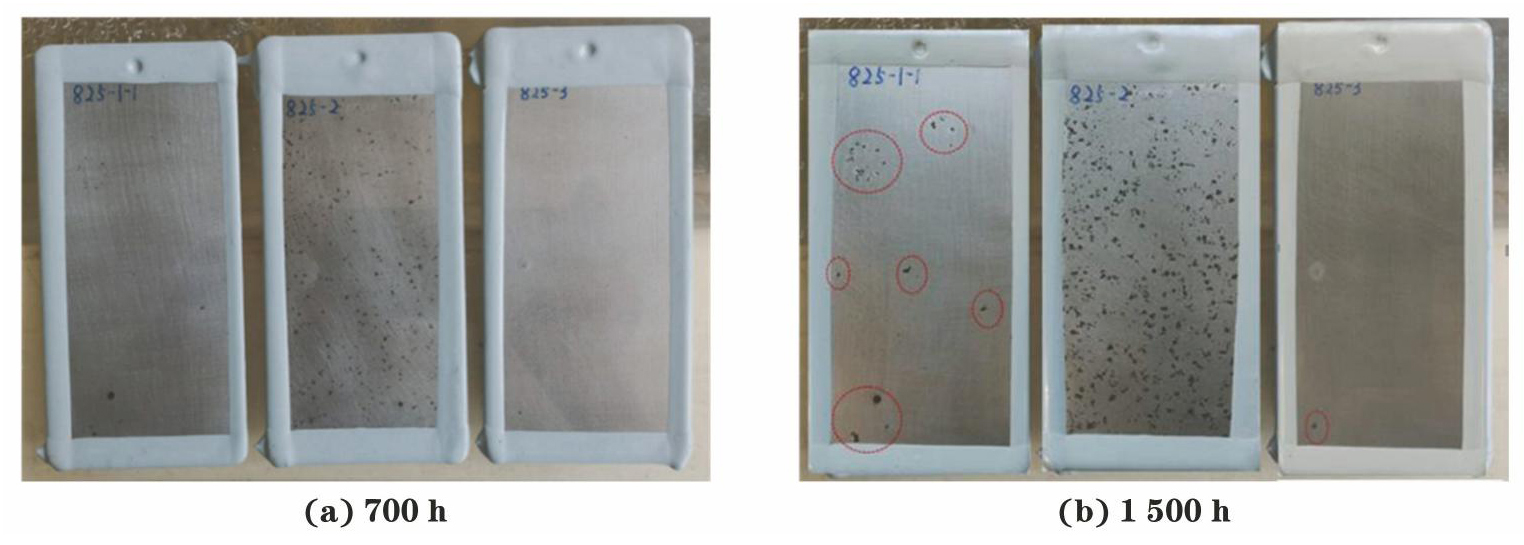

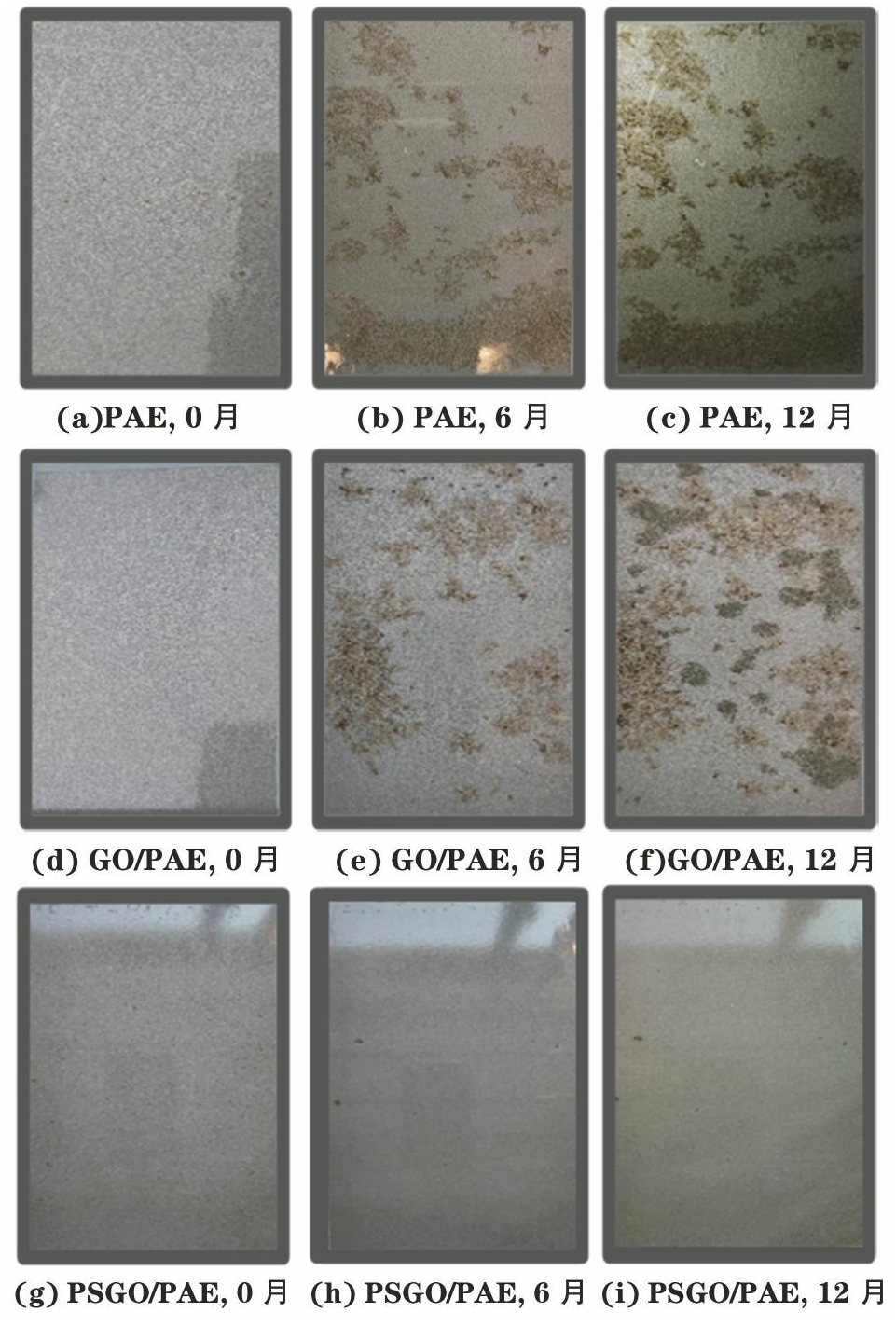

盐雾腐蚀700 h和1 500 h后各涂层表面宏观形貌如图2所示。经过700 h和1 500 h盐雾腐蚀后,PAE涂层表面出现明显的腐蚀斑点,这说明PAE涂层对盐雾的阻隔性能较差。盐雾腐蚀700 h后,GO/PAE涂层表面的腐蚀斑点比PAE涂层表面多,盐雾腐蚀1 500 h后,腐蚀情况更加严重。这说明GO的加入减弱了PAE涂层的防腐蚀性能。由前文分析可知,掺入的GO纳米片在涂层中聚集和垂直排列,形成电解液的快速通道,加速了腐蚀。此外,GO纳米片具有亲水性,使水分、盐分等腐蚀介质容易渗透到涂层中,降低涂层的防腐蚀性能[11]。PSGO/PAE涂层即使经过1 500 h盐雾腐蚀,也未出现明显的腐蚀斑点或起泡。PSGO纳米片的加入提高了涂层的防腐蚀性能。这是因为含有大量磷羟基的PSGO能均匀地分散在涂层中,磷羟基与异氰酸酯固化剂发生原位交联反应,使PSGO原位接枝到聚合物基材中,没有发生宏观相分离。另外,磷氧基与铁离子会发生络合反应,抑制了金属腐蚀的进行,所以PSGO纳米片自身具有缓蚀作用。

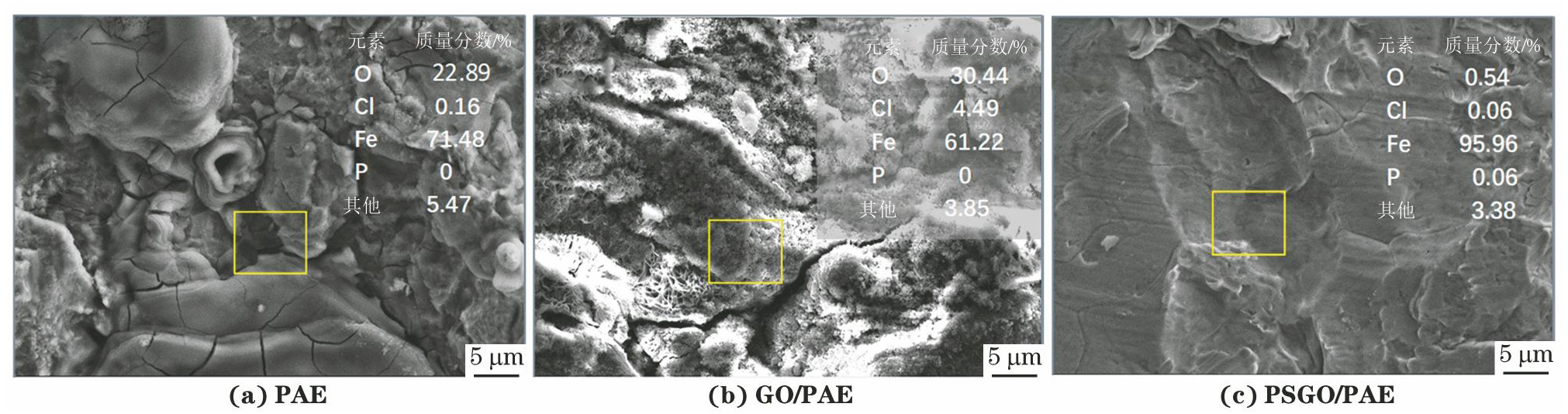

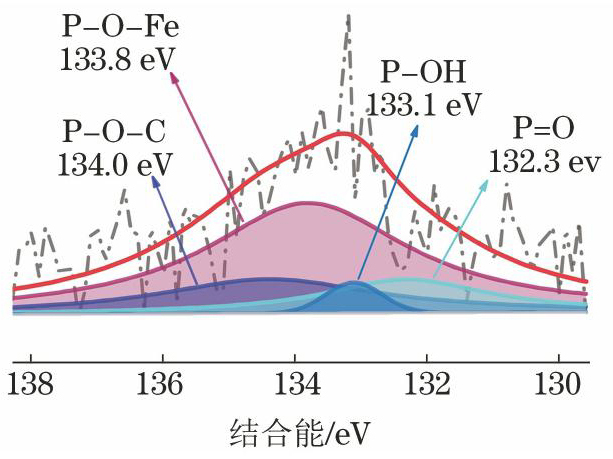

盐雾腐蚀1 500 h后各涂层下钢基体SEM图和EDS分析结果如图3所示。可见,盐雾腐蚀1 500 h后,PAE涂层下钢基体表面粗糙,被堆叠的腐蚀产物覆盖,腐蚀产物可能是羟基氧化铁(α、β、γ-FeOOH)[12-13];GO/PAE涂层下钢基体表面呈现粉末状形貌,腐蚀较为严重;PSGO/PAE涂层下钢基体腐蚀程度要轻很多,说明PSGO纳米片的加入提高了涂层的防腐蚀性能。EDS分析结果显示:GO/PAE涂层下钢基体表面含有较多的氯(质量分分数4.49%)和氧(质量分数30.44%),这表明腐蚀性离子(Cl-)已渗透涂层,加速铁基材的氧化反应;而PSGO/PAE涂层保护下钢基材表面的氯含量和氧含量较低,其质量分数分别仅为0.06%和0.54%,这表明涂层延缓了金属腐蚀,同时金属表面存在部分磷元素,这表明PSGO上的磷氧基可能与金属存在相互作用。进一步对金属表面的磷元素进行XPS分析,结果发现其主要结构为P-O-Fe,如图4所示,这表明PSGO上的磷氧基与金属表面发生了络合作用,进一步说明PSGO的加入提升了聚天门冬氨酸酯涂层的防腐蚀性能。

2.2.2 电化学阻抗谱(EIS)

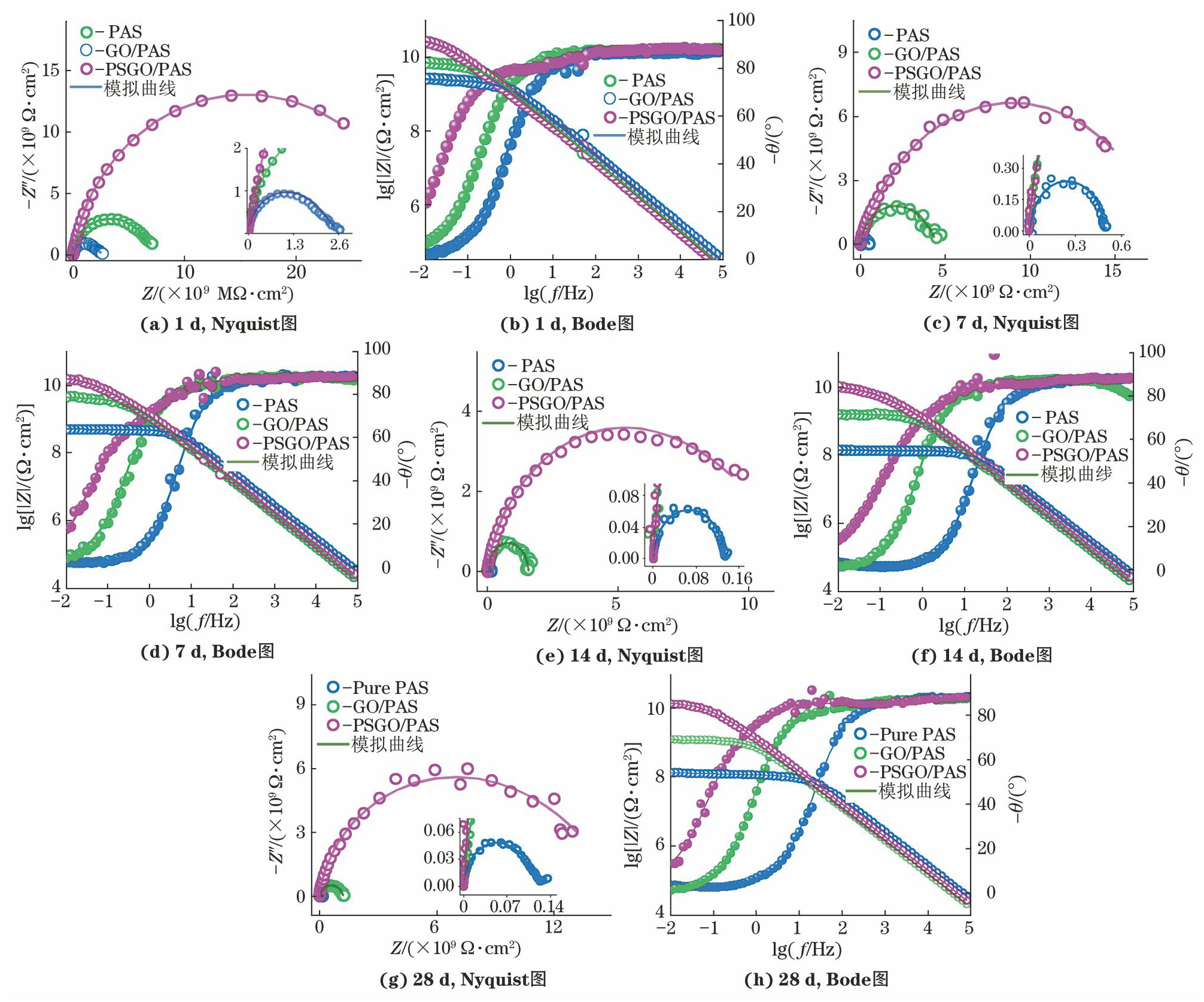

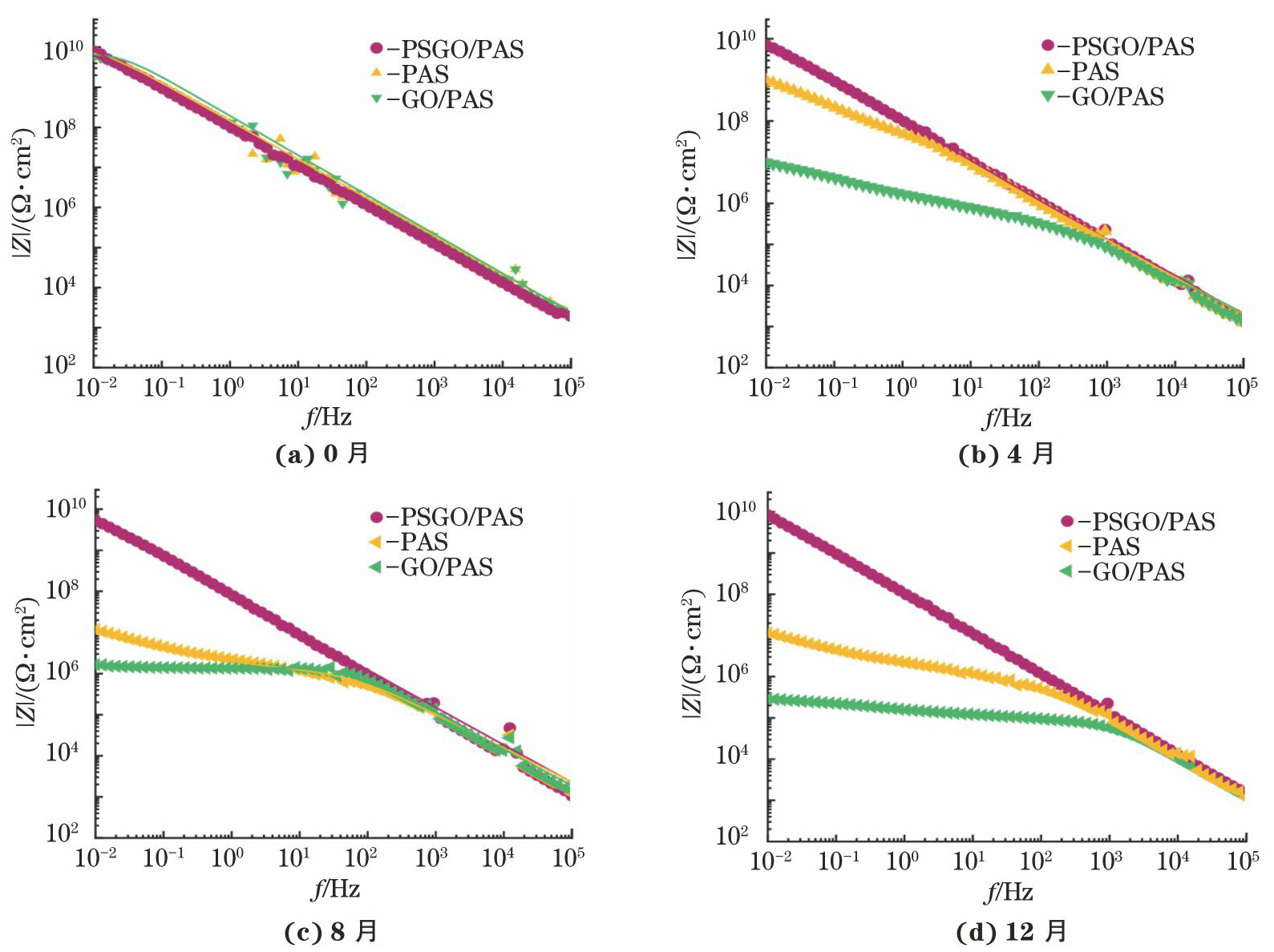

在3.5% NaCl溶液(pH为7)中浸泡不同时间后各涂层的电化学阻抗谱如图5所示。

在Nyquist图中,较大的容抗弧和单一时间常数表明纳米复合涂层具有优异的防腐蚀性能[14]。在3.5% NaCl溶液中浸泡28 d后,PSGO/PAE涂层表现出最大的容抗弧半径和一个时间常数,而GO/PAE涂层表现出最小的容抗弧半径和两个时间常数,涂层的容抗弧半径从小到大依次为GO/PAE、PAE、PSGO/PAE。容抗弧半径越大,涂层的防腐蚀性能越好,因此PSGO/PAE涂层具有最优的防腐蚀性能。

0.01 Hz处阻抗模(|Z|0.01 Hz)常作为评价涂层阻隔性能的可靠指标[15]。在Bode图中,PSGO/PAE涂层的|Z|0.01 Hz明显高于PAE和GO/PAE涂层。浸泡28 d后,PAE、GO/PAE和PSGO/PAE涂层的|Z|0.01 Hz分别为1.2×109 Ω·cm2、1.32×108 Ω·cm2和1.35×1010 Ω·cm2。这表明PSGO/PAE涂层具有优异的防腐蚀性能。

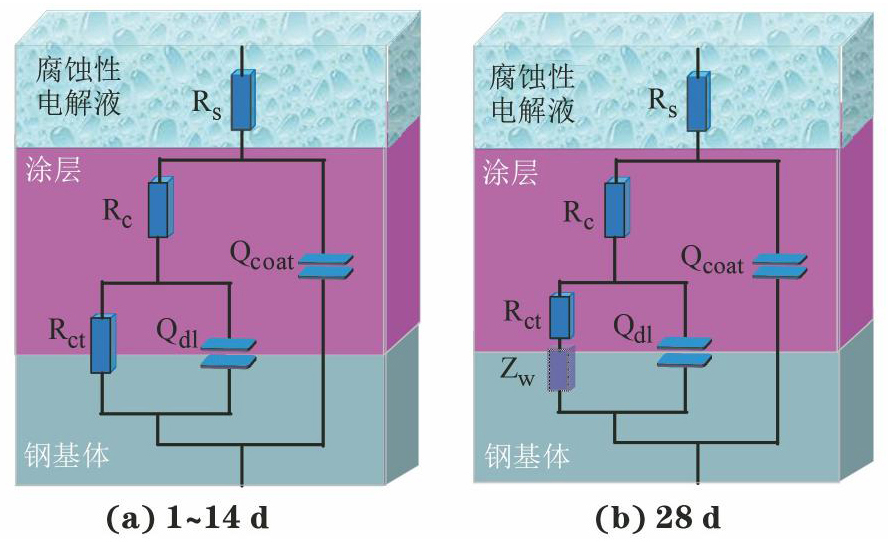

为了更好地理解腐蚀过程,采用如图6所示等效电路拟合涂层的电化学阻抗谱。等效电路包括了溶液电阻(Rs)、涂层电阻(Rc)、涂层常相位角元件(Qcoat)、电荷转移电阻(Rct)和双电层常相位角元件(Qdl),表示电解液中离子扩散控制动力学过程的Warburg阻抗元件(Zw)[16]。

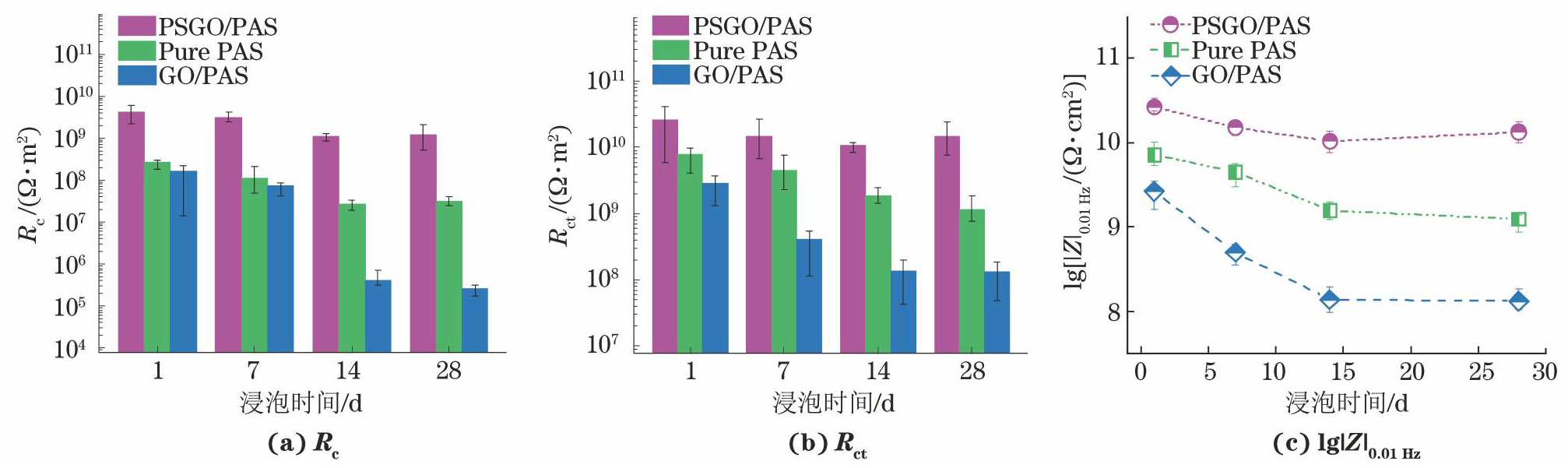

图7为在3.5% NaCl溶液中浸泡不同时间后各涂层电化学阻抗谱的拟合结果。从图7(a,b)可见,随浸泡时间的延长,3种涂层的涂层电阻和电荷转移电阻均呈下降趋势,这表明腐蚀性电解质扩散进入涂层使涂层发生了降解,防腐蚀性能下降[17]。但其下降速率有所不同,其中GO/PAE涂层的涂层电阻和电荷转移电阻下降最快,PSGO/PAE涂层的下降较慢。浸泡28 d后,PSGO/PAE涂层仍表现出最高的涂层电阻和电荷转移电阻,表明该涂层的防腐蚀性能最佳。PSGO的加入增强了涂层的防腐蚀性能。从图7(c)中可以看出,几种涂层的|Z|0.01 Hz随着浸泡时间的延长而减小,其中PSGO/PAE涂层的|Z|0.01 Hz最高且最稳定。

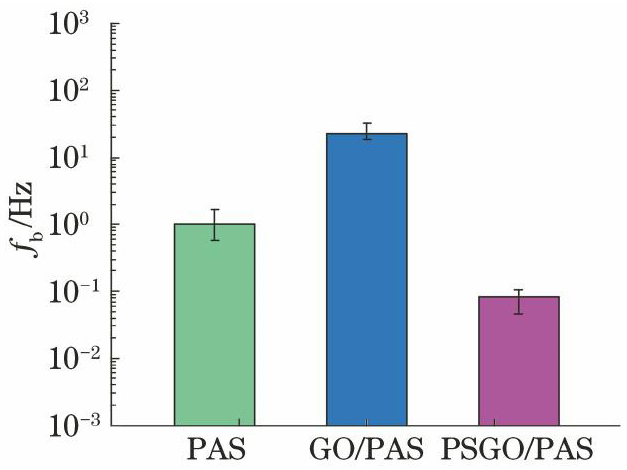

断点频率fb指-45°相位角下的频率,可用于评价涂层与基材之间的微观分层情况。当腐蚀性离子扩散到涂层/金属基材界面时,发生阳极/阴极反应,在涂层下方产生腐蚀产物。腐蚀产物的积累会引起涂层微观分层和涂层防腐蚀性能下降。从图5(h)的Bode图中可以得到各涂层浸泡28 d后的断点频率,结果如图8所示。从图8可见,PSGO/PAE涂层的断点频率比另外两种涂层的断点频率低近2个数量级,说明PSGO/PAE涂层与金属基体的微观分层和腐蚀程度最低,将PSGO纳米片掺入聚天门冬氨酸酯涂层可大幅降低涂层的断点频率。

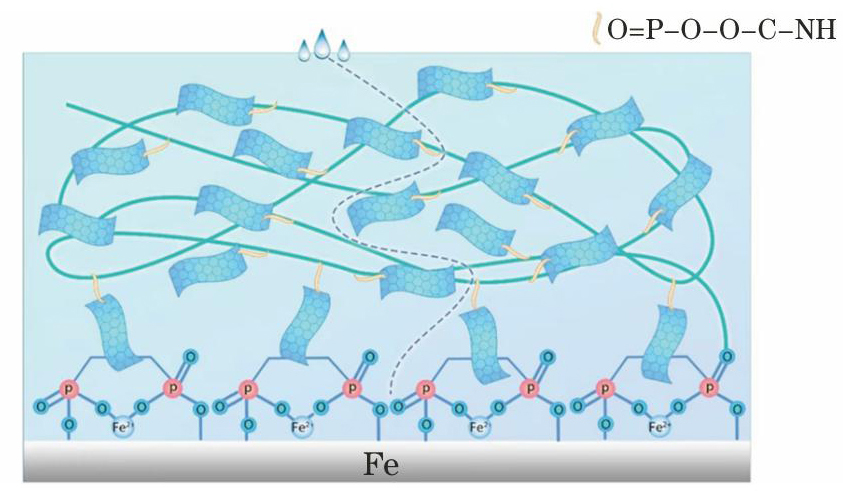

2.3 防腐蚀机理

根据以上试验结果和分析,提出了PSGO/PAE复合涂层的防腐蚀机理,如图9所示。纯聚天门冬氨酸酯涂料在成膜过程中会出现纳米孔洞等缺陷,这些缺陷将成为腐蚀介质渗入的通道。PSGO纳米片层材料表面的活性磷羟基与聚天门冬氨酸酯中的异氰酸酯基团发生原位化学交联反应,使PSGO纳米片层材料原位接枝于聚合物分子链,避免了纳米片的团聚,增强了其在聚天门冬氨酸酯中的分散性。涂层中PSGO纳米片形成的“迷宫效应”延长了腐蚀介质透过涂层渗入金属基材的路径,增强了涂层的屏蔽性能。另一方面,金属腐蚀后生成的铁离子可通过磷氧基与PSGO纳米片层形成络合物。该络合物具有良好的致密性和优秀的金属界面结合力,能够抑制腐蚀介质渗入,同时增强涂层与金属基材的作用力。因此,PSGO/PAE复合涂层的防腐蚀性能显著提高。

2.4 现场环境中的应用

为评价涂层的实际应用效果,分别在上海某工厂户外和南海大气环境中对涂层进行曝晒试验。

在上海大气环境中腐蚀不同时间后各涂层试样的腐蚀状况见图10。没有添加填料的PAE涂层的防护性能较差,在上海大气环境中经6月曝晒后,其表面出现明显的黄色锈斑,且随时间延长,锈斑面积增加,腐蚀加剧。添加氧化石墨烯后,GO/PAE涂层的防腐蚀性能并没有提高,反而变得更差,涂层表面出现片状黄色锈斑。这种情况的出现可能是因为氧化石墨烯本身具有一定亲水性,腐蚀介质通过氧化石墨烯缺陷和亲水性通道渗入金属基体,引发金属腐蚀并蔓延。添加了PSGO纳米填料的涂层即PSGO/PAE涂层在上海大气环境中经6月曝晒后,其表面基本没有出现腐蚀点,即使经过12月曝晒后,腐蚀点没有明显增加,也没有扩大。这表明PSGO纳米填料的添加明显提升了涂层的防腐蚀性能,与前面实验室测试结果一致。

对上述曝晒12月后的涂层表面进行了SEM扫描分析,如图11所示。从SEM图中可以看出,PAE涂层表面存在微米级的孔洞缺陷,这些缺陷为腐蚀介质快速渗透到基体材料提供了通道。GO/PAE涂层经12月曝晒后,其表面孔洞有所减少,但出现了局部微裂纹。微裂纹会加速腐蚀介质的渗入,进一步引发基体腐蚀。PSGO/PAE涂层表面几乎没有明显缺陷。这表明PSGO填料的引入有效提升了涂层的完整性,阻止了腐蚀介质的快速渗透,从而提高了涂层的防腐蚀性能。

图12为在上海大气环境中曝晒不同时间后各涂层试样的电化学阻抗谱。在初始阶段(0月),各涂层的电化学阻抗差异不大,基本在同一数量级。但经过4月曝晒后,三种涂层的电化学阻抗表现出较为明显的差异。其中,PSGO/PAE涂层仍然保持较高的阻抗性能,但PAE涂层的阻抗性能明显下降,GO/PAE涂层显示出最低的阻抗性能。经过8月的户外曝晒测试后,几种涂层间的差异更加明显。PSGO/PA涂层仍然具有较高的阻抗性能,而PAE和GO/PAE涂层的阻抗性能显著降低。当涂层在户外曝晒了12月后,PAE和GO/PAE涂层的阻抗模降低到了约106 Ω·cm2,而PSGO/PAE涂层的阻抗模为5.3×109 Ω·cm2,可见PAE和GO/PAE涂层的防腐蚀性能较差,而PSGO/PAE涂层的防腐蚀性能仍然优秀,这表明PSGO的加入增强了PAE涂层的防腐蚀性能。

图13为在南海大气中曝晒12月后含不同量PSGO的PSGO/PAE涂层的腐蚀形貌。结果显示,不同PSGO含量的涂层的防腐蚀性能有明显差异。含0.3%PSGO和0.5%PSGO的涂层表面几乎没有出现锈蚀和起泡,划线区锈蚀也较少,显示出良好的防腐蚀性能。含0.1%PSGO的涂层则出现了明显腐蚀和起泡。这是因为PSGO添加量低,无法完全屏蔽涂层中的缺陷,导致腐蚀介质渗入。含0.8%PSGO涂层的腐蚀情况虽有所改善,但腐蚀斑点多于含0.3%PSGO和0.5%PSGO涂层。这是因为过多的PSGO纳米片层可能会降低其在涂层中的分散性,引起团聚等现象,从而降低涂层的致密性。高温、高湿度、强紫外线和高盐度的南海大气环境具有很强的腐蚀性。试验结果表明,在严苛的海洋环境中,含有适量PSGO的涂层表现出优秀的防腐蚀性能,具有较为广阔的工程应用前景。

3. 结论

(1)将由植酸、硅烷与氧化石墨烯制备的PSGO纳米片引入PAE涂层中,通过PSGO上磷羟基与PAE上异氰酸酯基团原位交联固化反应,成功制备了PSGO/PAE纳米复合涂层。

(2)通过盐雾测试和EIS测试发现,相较PAE和GO/PAE涂层,PSGO/PAE纳米复合涂层具有最佳的防腐蚀性能。PSGO/PAE涂层在1 500 h热盐雾测试后几乎完好无损,经28 d盐水浸泡后其阻抗模(|Z|0.01Hz)仍达到1.35×1010 Ω·cm2,而PAE和GO/PAE涂层的阻抗模分别为1.2×109 Ω·cm2和1.32×108 Ω·cm2。

(3)PSGO/PAE复合涂层优良的防腐蚀性能主要源于PSGO纳米片在聚合物基材中具有良好的分散性和相容性;同时PSGO纳米片表面的磷氧基结构对金属表面具有良好的络合钝化作用。在钝化保护效应与屏蔽阻隔效应的协同作用下,PSGO显著提高了聚天门冬氨酸酯涂层的防腐蚀性能。

(4)大气环境曝晒试验结果表明,PSGO/PAE复合涂层在现场应用中表现出良好的防腐蚀性能。特别是添加0.5% PSGO的PSGO/PAE复合涂层,在海上大气腐蚀环境中其防腐蚀性能优秀。该复合涂层为环保型高固体分聚天门冬氨酸酯长效防腐蚀涂层的大规模应用提供了新的思路,且具有广泛的应用前景。

-

-

[1] GEORGAKILAS V, OTYEPKA M, BOURLINOS A B, et al. Functionalization of graphene: covalent and non-covalent approaches, derivatives and applications[J]. Chemical Reviews, 2012, 112(11): 6156-6214. [2] JAVIDPARVAR A A, NADERI R, RAMEZANZADEH B. Epoxy-polyamide nanocomposite coating with graphene oxide as cerium nanocontainer generating effective dual active/barrier corrosion protection[J]. Composites Part B: Engineering, 2019, 172: 363-375. [3] ZHOU X N, HUANG H W, ZHU R, et al. Facile modification of graphene oxide with Lysine for improving anti-corrosion performances of water-borne epoxy coatings[J]. Progress in Organic Coatings, 2019, 136: 105200. [4] ASALDOUST S, RAMEZANZADEH B. Synthesis and characterization of a high-quality nanocontainer based on benzimidazole-zinc phosphate (ZP-BIM) tailored graphene oxides; a facile approach to fabricating a smart self-healing anti-corrosion system[J]. Journal of Colloid and Interface Science, 2020, 564: 230-244. [5] MOTAMEDI M, RAMEZANZADEH M, RAMEZANZADEH B, et al. Enhancement of the active/passive anti-corrosion properties of epoxy coating via inclusion of histamine/zinc modified/reduced graphene oxide nanosheets[J]. Applied Surface Science, 2019, 488: 77-91. [6] JAVIDPARVAR A A, NADERI R, RAMEZANZADEH B. L-cysteine reduced/functionalized graphene oxide application as a smart/control release nanocarrier of sustainable cerium ions for epoxy coating anti-corrosion properties improvement[J]. Journal of Hazardous Materials, 2020, 389: 122135. [7] HAO Y S, SANI L A, GE T J, et al. Phytic acid doped polyaniline containing epoxy coatings for corrosion protection of Q235 carbon steel[J]. Applied Surface Science, 2017, 419: 826-837. [8] ZHAO Y J, ZHAO S Y, GUO H C, et al. Facile synthesis of phytic acid@attapulgite nanospheres for enhanced anti-corrosion performances of coatings[J]. Progress in Organic Coatings, 2018, 117: 47-55. [9] XING W T, YOU B, WU L M. Chemical and anticorrosion characterization of polysilsesquioxane coatings catalyzed by different acids[J]. Journal of Coatings Technology and Research, 2008, 5(1): 65-72. [10] LIU Q, ZENG Q, LEI Y, et al. Nacre-inspired fabrication of robust and flexible photothermal protective films using a coordination-crosslinking self-assembly strategy[J]. Progress in Organic Coatings, 2024, 186: 108014. [11] LIANG J F, WU X W, LING Y H, et al. Trilaminar structure hydrophobic graphene oxide decorated organosilane composite coatings for corrosion protection[J]. Surface and Coatings Technology, 2018, 339: 65-77. [12] JIANG F W, ZHAO W J, WU Y M, et al. Anti-corrosion behaviors of epoxy composite coatings enhanced via graphene oxide with different aspect ratios[J]. Progress in Organic Coatings, 2019, 127: 70-79. [13] POURHASHEM S, VAEZI M R, RASHIDI A. Investigating the effect of SiO2-graphene oxide hybrid as inorganic nanofiller on corrosion protection properties of epoxy coatings[J]. Surface and Coatings Technology, 2017, 311: 282-294. [14] HINDERLITER B R, CROLL S G, TALLMAN D E, et al. Interpretation of EIS data from accelerated exposure of coated metals based on modeling of coating physical properties[J]. Electrochimica Acta, 2006, 51(21): 4505-4515. [15] CONRADI M, KOCIJAN A, KEK-MERL D, et al. Mechanical and anticorrosion properties of nanosilica-filled epoxy-resin composite coatings[J]. Applied Surface Science, 2014, 292: 432-437. [16] QIU S H, LI W, ZHENG W R, et al. Synergistic effect of polypyrrole-intercalated graphene for enhanced corrosion protection of aqueous coating in 3.5% NaCl solution[J]. ACS Applied Materials & Interfaces, 2017, 9(39): 34294-34304. [17] CANO E, LAFUENTE D, BASTIDAS D M. Use of EIS for the evaluation of the protective properties of coatings for metallic cultural heritage: a review[J]. Journal of Solid State Electrochemistry, 2010, 14(3): 381-391.

下载:

下载: