Page 21 - 腐蚀与防护2024年第十一期

P. 21

任双星, 等: Hf+Cr 共改性( Ni , Pt ) Al 涂层在1100℃下的氧化行为

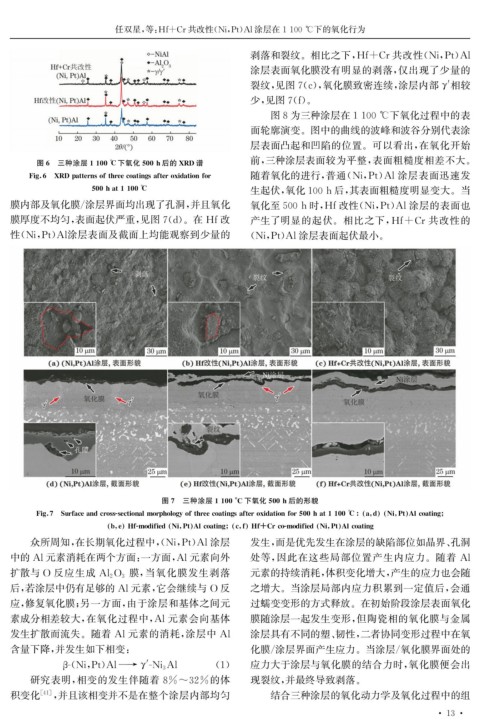

剥落和裂纹。相比之下, Hf+Cr共改性( Ni , Pt ) Al

涂层表面氧化膜没有明显的剥落, 仅出现了少量的

裂纹, 见图7 ( c ), 氧化膜致密连续, 涂层内部 γ' 相较

少, 见图7 ( f )。

图8为三种涂层在1100℃下氧化过程中的表

面轮廓演变。图中的曲线的波峰和波谷分别代表涂

层表面凸起和凹陷的位置。可以看出, 在氧化开始

图6 三种涂层1100℃下氧化500h后的 XRD谱 前, 三种涂层表面较为平整, 表面粗糙度相差不大。

Fi g 6 XRDp atternsofthreecoatin g safteroxidationfor 随着氧化的进行, 普通( Ni , Pt ) Al涂层表面迅速发

500hat1100℃ 生起伏, 氧化100h后, 其表面粗糙度明显变大。当

膜内部及氧化膜 / 涂层界面均出现了孔洞, 并且氧化 氧化至500h时, Hf 改性( Ni , Pt ) Al 涂层的表面也

膜厚度不均匀, 表面起伏严重, 见图7 ( d )。在 Hf改 产生了明显的起伏。相比之下, Hf+Cr共改性的

性( Ni , Pt ) Al 涂层表面及截面上均能观察到少量的 ( Ni , Pt ) Al 涂层表面起伏最小。

图7 三种涂层1100°C下氧化500h后的形貌

Fi g 7 Surfaceandcross-sectionalmor p holo gy ofthreecoatin g safteroxidationfor500hat1100℃ a d Ni Pt Alcoatin g

b e Hf-modified Ni Pt Alcoatin g c f Hf+Crco-modified Ni Pt Alcoatin g

众所周知, 在长期氧化过程中,( Ni , Pt ) Al 涂层 发生, 而是优先发生在涂层的缺陷部位如晶界、 孔洞

中的 Al 元素消耗在两个方面: 一方面, Al 元素向外 处等, 因此在这些局部位置产生内应力。随着 Al

膜, 当氧化膜发生剥落 元素的持续消耗, 体积变化增大, 产生的应力也会随

扩散与 O 反应生成 Al 2O 3

后, 若涂层中仍有足够的 Al 元素, 它会继续与 O 反 之增大。当涂层局部内应力积累到一定值后, 会通

应, 修复氧化膜; 另一方面, 由于涂层和基体之间元 过蠕变变形的方式释放。在初始阶段涂层表面氧化

素成分相差较大, 在氧化过程中, Al元素会向基体 膜随涂层一起发生变形, 但陶瓷相的氧化膜与金属

发生扩散而流失。随着 Al元素的消耗, 涂层中 Al 涂层具有不同的塑、 韧性, 二者协同变形过程中在氧

含量下降, 并发生如下相变: 化膜 / 涂层界面产生应力。当涂层 / 氧化膜界面处的

β - ( Ni , Pt ) Al →γ'-Ni 3Al ( 1 ) 应力大于涂层与氧化膜的结合力时, 氧化膜便会出

研究表明, 相变的发生伴随着 8%~32% 的体 现裂纹, 并最终导致剥落。

积变化 [ 41 ] , 并且该相变并不是在整个涂层内部均匀 结合三种涂层的氧化动力学及氧化过程中的组

· 1 ·

3