Page 17 - 腐蚀与防护2024年第十一期

P. 17

任双星, 等: Hf+Cr 共改性( Ni , Pt ) Al 涂层在1100℃下的氧化行为

的主要原因之一 [ 24 ] 。研究者们发现, 在( Ni , Pt ) Al 别进行电镀 Pt和复合电镀 Pt-Hf ( Hf为纳米尺寸

涂层中添加一些活性元素如 Hf 、 Y 、 Zr , D y 等可有 的金属颗粒), 对另一组试样先进行复合电镀 Ni-Cr

效降低该涂层服役过程中的表面起伏, 显著增强氧 ( Cr为金属颗粒, 粒径 3~5 μ m ) 再进行复合电镀

化膜的黏附性 [ 25-29 ] 。 Hf元素的添加不仅可以有效 / 、

Pt-Hf 。 Pt-Hf 复合镀液组分为: 8~15 gLNaNO 2

抑制氧化膜 / 涂层界面孔洞的形成, 降低服役过程中 8~15 gLPt ( NH 3 2 NO 2 2 0.01~0.02 gL十二烷

/

)、

)(

/

氧化膜的表面起伏现象 [ 30 ] , 而且可以使涂层互扩散 基硫酸钠、 7~12gL Hf ; Ni-Cr复合镀液组分为:

/

区( IDZ ) 上方形成富 Hf 带, 从而降低涂层与基体之 150~200gL NiSO 4 6H 2O 、 10~20gL NaCl 、

·

/

/

/

/

间的互扩散倾向。 100~150gLNa 2 SO 4 30~40gLH 3 BO 3 0.01~

、

、

/

/

当对涂层或合金进行多元素或双元素改性时, 0.02gL十二烷基硫酸钠、 15~20gLCr 。复合电

若一类活性元素在提高氧化膜黏结性方面有效, 而 镀工艺参数如表2所示。

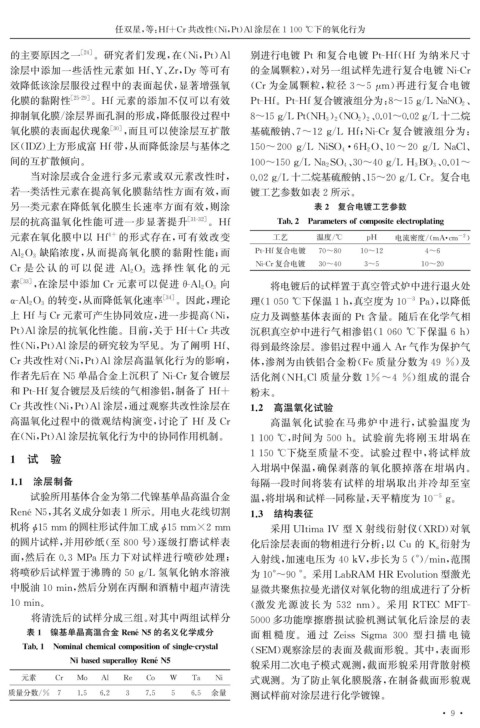

另一类元素在降低氧化膜生长速率方面有效, 则涂 表2 复合电镀工艺参数

层的抗高温氧化性能可进一步显著提升 [ 31-32 ] 。 Hf Tab.2 Parametersofcom p ositeelectro p latin g

元素在氧化膜中以 Hf 的形式存在, 可有效改变 工艺 温度 / ℃ p H 电流密度 /( mA · cm -2 )

4+

缺陷浓度, 从而提高氧化膜的黏附性能; 而 Pt-Hf 复合电镀 70~80 10~12 4~6

Al 2O 3

选 择 性 氧 化 的 元 Ni-Cr复合电镀 30~40 3~5 10~20

Cr是 公 认 的 可 以 促 进 Al 2O 3

素 [ 33 ] , 在涂层中添加 Cr元素可以促进 θ-Al 2O 3 向 将电镀后的试样置于真空管式炉中进行退火处

的转变, 从而降低氧化速率 [ 34 ] 。因此, 理论 理( 1050℃下保温1h , 真空度为10 Pa ), 以降低

-3

α-Al 2O 3

上 Hf 与 Cr元素可产生协同效应, 进一步提高( Ni , 应力及调整基体表面的 Pt含量。随后在化学气相

Pt ) Al 涂层的抗氧化性能。目前, 关于 Hf+Cr共改 沉积真空炉中进行气相渗铝( 1060 ℃ 下保温 6h )

性( Ni , Pt ) Al 涂层的研究较为罕见。为了阐明 Hf 、 得到最终涂层。渗铝过程中通入 Ar气作为保护气

Cr共改性对( Ni , Pt ) Al 涂层高温氧化行为的影响, 体, 渗剂为由铁铝合金粉( Fe质量分数为 49 % ) 及

作者先后在 N5单晶合金上沉积了 Ni-Cr复合镀层 活化剂( NH 4 Cl质量分数 1%~4 % ) 组成的混合

和 Pt-Hf 复合镀层及后续的气相渗铝, 制备了 Hf+ 粉末。

Cr共改性( Ni , Pt ) Al 涂层, 通过观察共改性涂层在 1.2 高温氧化试验

高温氧化试验在马弗炉中进行, 试验温度为

高温氧化过程中的微观结构演变, 讨论了 Hf及 Cr

在( Ni , Pt ) Al 涂层抗氧化行为中的协同作用机制。 1100℃ , 时间为 500h 。试验前先将刚玉坩埚在

1 试 验 1150℃下烧至质量不变。试验过程中, 将试样放

入坩埚中保温, 确保剥落的氧化膜掉落在坩埚内。

1.1 涂层制备 每隔一段时间将装有试样的坩埚取出并冷却至室

试验所用基体合金为第二代镍基单晶高温合金 温, 将坩埚和试样一同称量, 天平精度为10 g 。

-5

RenéN5 , 其名义成分如表1所示。用电火花线切割 1.3 结构表征

ϕ ϕ 采用 UItimaIV 型 X 射线衍射仪( XRD ) 对氧

机将 15mm 的圆柱形试件加工成 15mm×2mm

的圆片试样, 并用砂纸( 至 800 号) 逐级打磨试样表 衍射为

化后涂层表面的物相进行分析: 以 Cu 的 K α

面, 然后在 0.3 MPa压力下对试样进行喷砂处理; 入射线, 加速电压为 40kV , 步长为5 ( ° )/ min , 范围

将喷砂后试样置于沸腾的50gL 氢氧化钠水溶液 为10°~90° 。采用 LabRAM HREvolution型激光

/

中脱油10m in , 然后分别在丙酮和酒精中超声清洗 显微共聚焦拉曼光谱仪对氧化物的组成进行了分析

10min 。 ( 激发光源波长 为 532nm )。采 用 RTEC MFT-

将清洗后的试样分成三组。 对其中两组试样分 5000多功能摩擦磨损试验机测试氧化后涂层的表

表1 镍基单晶高温合金 RenéN5的名义化学成分 面 粗 糙 度。通 过 ZeissSi g ma300 型 扫 描 电 镜

Tab.1 Nominalchemicalcom p ositionofsin g le-cr y stal ( SEM ) 观察涂层的表面及截面形貌。其中, 表面形

Nibasedsu p erallo yRenéN5

貌采用二次电子模式观测, 截面形貌采用背散射模

元素 Cr Mo Al Re Co W Ta Ni 式观测。为了防止氧化膜脱落, 在制备截面形貌观

质量分数 / % 7 1.5 6.2 3 7.5 5 6.5 余量 测试样前对涂层进行化学镀镍。

· 9 ·