Page 32 - 腐蚀与防护2024年第十一期

P. 32

马英文, 等: 1Cr 钢在含 CO 2 井筒环境中的腐蚀行为与耐蚀性

3

/

度为7.757gcm 。试样尺寸为25mm×10mm× 试验完成后, 将试样彻底干燥, 分析产物膜成分,

3mm , 一端带有直径为6mm 的圆孔。试样经过金相 再进行清洗、 称量。清洗过程按照 ASTM G1-2003

磨抛机逐级打磨, 清洗后通过冷风干燥处理, 分别用游 《 腐蚀试样的制备、 清洁处理和评定用标准实施规

标卡尺和分析天平测量试样的尺寸和质量。然后, 将 范》 进行。根据失重法计算腐蚀速率, 如式( 1 ) 所示。

试样装载至聚四氟乙烯挂架, 并置于高温高压动态反 87600Δm

v corr= ( 1 )

应釜中进行试验。每种材料制备3个平行试样。 ρ At

1.2 动态腐蚀试验 式中: v corr 为试样的腐蚀速率, mm / a ; Δ m 为试样

gcm ; A

某油田区块垂深井筒温度分为中温、 中高温及 腐蚀前后的质量差,; 为试样的密度, / 3

gρ

高温。根据陆上某油田区块垂深井筒温度, 在反应 为试样暴露面积, cm ; t 为浸泡时间, h 。

2

-

/

釜中模拟地层水( 4000m gLCl ) 腐蚀环境对1Cr 1.3 微观表征

钢和 N80 钢试样进行动态腐蚀试验, 试验时间为 采用 TM-3030型台式扫描电镜、 QUANTAX-

72 、 168 、 336h , 具体条件见表 1 。模拟地层水由 70型能谱仪( EDS ) 分析了腐蚀产物膜的形貌和元

NaCl 和去离子水配制。 素组成。采用激光扫描共聚焦显微镜( CLSM ) 观察

表1 动态腐蚀试验条件 清洗后试样表面的点蚀形貌。

Tab.1 D y namiccorrosiontestconditions

2 结果与讨论

条件编号 温度 / ℃ CO 2 分压 / MPa 搅拌线速率 /( m · s )

-1

1 50 0.30 1.5 2.1 腐蚀速率

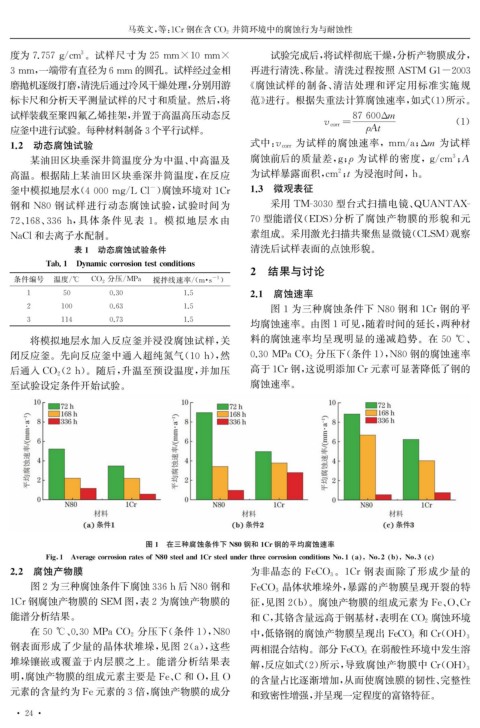

图1为三种腐蚀条件下 N80钢和1Cr钢的平

2 100 0.63 1.5

均腐蚀速率。由图1可见, 随着时间的延长, 两种材

3 114 0.73 1.5

将模拟地层水加入反应釜并浸没腐蚀试样, 关 料的腐蚀速率均呈现明显的递减趋势。在 50 ℃ 、

闭反应釜。先向反应釜中通入超纯氮气( 10h ), 然 0.30MPaCO 2 分压下( 条件1 ), N80钢的腐蚀速率

后通入 CO 2 2h )。随后, 升温至预设温度, 并加压 高于1Cr钢, 这说明添加Cr元素可显著降低了钢的

(

至试验设定条件开始试验。 腐蚀速率。

图1 在三种腐蚀条件下 N80钢和1Cr钢的平均腐蚀速率

Fi g 1 Avera g ecorrosionratesofN80steeland1CrsteelunderthreecorrosionconditionsNo 1 a No 2 b No 3 c

2.2 腐蚀产物膜 为非晶态的 FeCO 3 1Cr钢表面除了形成少量的

。

图2为三种腐蚀条件下腐蚀336h后 N80钢和 FeCO 3 晶体状堆垛外, 暴露的产物膜呈现开裂的特

1Cr钢腐蚀产物膜的 SEM 图, 表2为腐蚀产物膜的 征, 见图2 ( b )。腐蚀产物膜的组成元素为 Fe 、 O 、 Cr

能谱分析结果。 腐蚀环境

和 C , 其铬含量远高于钢基材, 表明在 CO 2

分压下( 条件1 ), N80

在50℃ 、 0.30MPaCO 2 和 Cr ( OH )

中, 低铬钢的腐蚀产物膜呈现出 FeCO 3

3

钢表面形成了少量的晶体状堆垛, 见图 2 ( a ), 这些 在弱酸性环境中发生溶

两相混合结构。部分 FeCO 3

堆垛镶嵌或覆盖于内层膜之上。能谱分析结果表

解, 反应如式( 2 ) 所示, 导致腐蚀产物膜中 Cr ( OH )

3

明, 腐蚀产物膜的组成元素主要是 Fe 、 C 和 O , 且 O 的含量占比逐渐增加, 从而使腐蚀膜的韧性、 完整性

元素的含量约为Fe元素的3倍, 腐蚀产物膜的成分

和致密性增强, 并呈现一定程度的富铬特征。

· 2 4 ·