Page 130 - 腐蚀与防护2024年第十一期

P. 130

刘金璐, 等: 20钢地面管道在多元热流体中的腐蚀行为评估

( 黄色线) 进行腐蚀监测, 监测点位于出口下游10m 效的几种行为( 开裂、 鼓包等), 分析结果对其他失效

范围内; 同时, 集油管线末端需设置腐蚀监测点, 监 管件也有一定的参考价值。

测点位于末端上游10m 范围内。对每个监测点采 2.2 壁厚测量

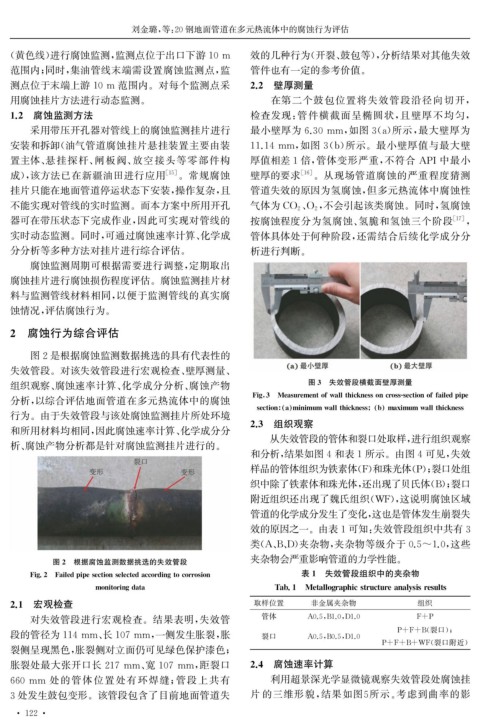

用腐蚀挂片方法进行动态监测。 在第二个鼓包位置将失效管段沿径向切开,

1.2 腐蚀监测方法 检查发现: 管件横截面呈椭圆状, 且壁厚不均匀,

采用带压开孔器对管线上的腐蚀监测挂片进行 最小壁厚为6.30mm , 如图3 ( a ) 所示, 最大壁厚为

安装和拆卸( 油气管道腐蚀挂片悬挂装置主要由装 11.14mm , 如图 3 ( b ) 所示。最小壁厚值与最大壁

置主体、 悬挂探杆、 闸板阀、 放空接头等零部件构 厚值相差1倍, 管体变形严重, 不符合 API中最小

成), 该方法已在新疆油田进行应用 [ 15 ] 。常规腐蚀 壁厚的要求 [ 16 ] 。从现场管道腐蚀的严重程度猜测

挂片只能在地面管道停运状态下安装, 操作复杂, 且 管道失效的原因为氢腐蚀, 但多元热流体中腐蚀性

、 , 不会引起该类腐蚀。同时, 氢腐蚀

不能实现对管线的实时监测。而本方案中所用开孔 气体为 CO 2 O 2

器可在带压状态下完成作业, 因此可实现对管线的 按腐蚀程度分为氢腐蚀、 氢脆和氢蚀三个阶段 [ 17 ] ,

实时动态监测。同时, 可通过腐蚀速率计算、 化学成 管体具体处于何种阶段, 还需结合后续化学成分分

分分析等多种方法对挂片进行综合评估。 析进行判断。

腐蚀监测周期可根据需要进行调整, 定期取出

腐蚀挂片进行腐蚀损伤程度评估。腐蚀监测挂片材

料与监测管线材料相同, 以便于监测管线的真实腐

蚀情况, 评估腐蚀行为。

2 腐蚀行为综合评估

图2是根据腐蚀监测数据挑选的具有代表性的

失效管段。对该失效管段进行宏观检查、 壁厚测量、

组织观察、 腐蚀速率计算、 化学成分分析、 腐蚀产物 图3 失效管段横截面壁厚测量

分析, 以综合评估地面管道在多元热流体中的腐蚀 Fi g 3 Measurementofwallthicknessoncross-sectionoffailed p i p e

section a minimumwallthickness b maximumwallthickness

行为。由于失效管段与该处腐蚀监测挂片所处环境

2.3 组织观察

和所用材料均相同, 因此腐蚀速率计算、 化学成分分

从失效管段的管体和裂口处取样, 进行组织观察

析、 腐蚀产物分析都是针对腐蚀监测挂片进行的。

和分析, 结果如图4和表1所示。由图4可见, 失效

样品的管体组织为铁素体( F ) 和珠光体( P ); 裂口处组

织中除了铁素体和珠光体, 还出现了贝氏体( B ); 裂口

附近组织还出现了魏氏组织( WF ), 这说明腐蚀区域

管道的化学成分发生了变化, 这也是管体发生崩裂失

效的原因之一。由表1可知: 失效管段组织中共有3

类( A 、 B 、 D ) 夹杂物, 夹杂物等级介于0.5~1.0 , 这些

图2 根据腐蚀监测数据挑选的失效管段 夹杂物会严重影响管道的力学性能。

Fi g .2 Failed p i p esectionselectedaccordin g tocorrosion 表1 失效管段组织中的夹杂物

monitorin g data Tab.1 Metallo g ra p hicst ructureanal y sisresults

2.1 宏观检查 取样位置 非金属夹杂物 组织

对失效管段进行宏观检查。结果表明, 失效管 管体 A0.5 , B1.0 , D1.0 F+P

段的管径为114mm 、 长107mm , 一侧发生胀裂, 胀 裂口 A0.5 , B0.5 , D1.0 P+F+B ( 裂口);

P+F+B+WF ( 裂口附近)

裂侧呈现黑色, 胀裂侧对立面仍可见绿色保护漆色;

胀裂处最大张开口长217mm 、 宽107mm , 距裂口 2.4 腐蚀速率计算

660mm 处的管体位置处有环焊缝; 管段上共有 利用超景深光学显微镜观察失效管段处腐蚀挂

3处发生鼓包变形。该管段包含了目前地面管道失 片 的三维形貌, 结果如图 5 所示。 考虑到曲率的影

· 1 2 ·

2